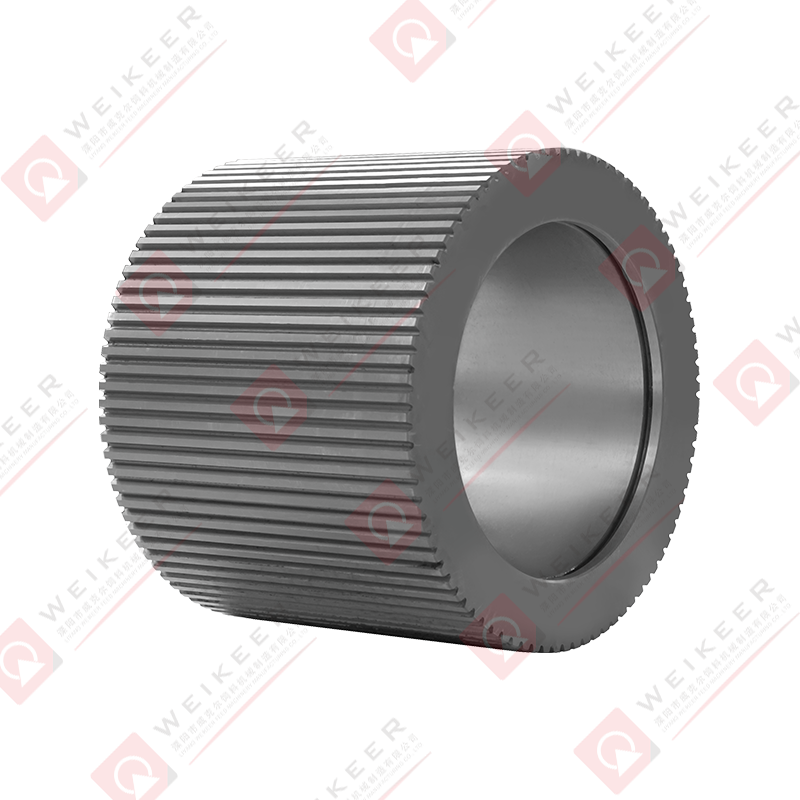

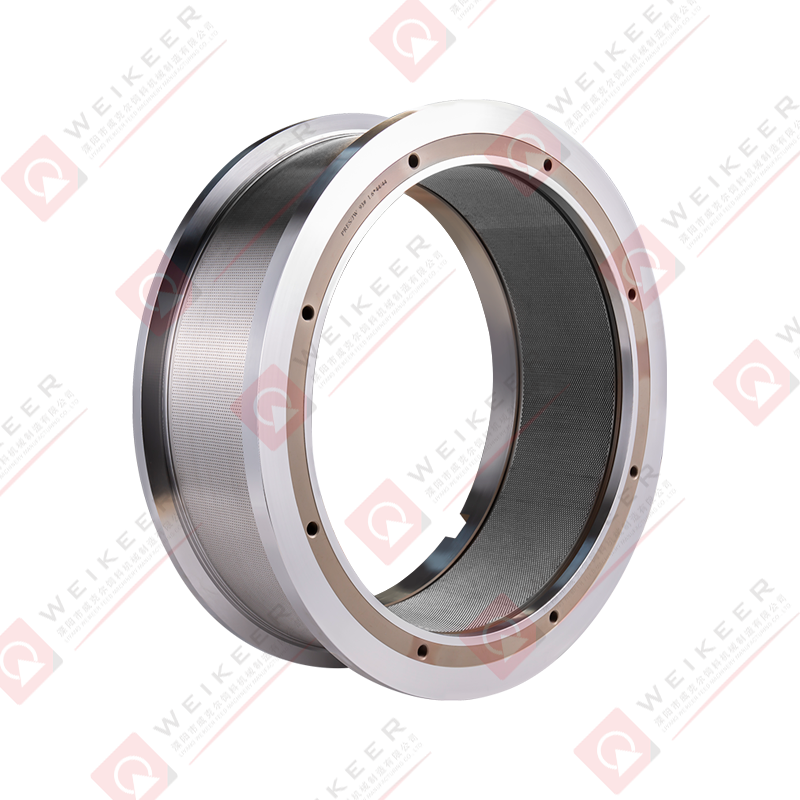

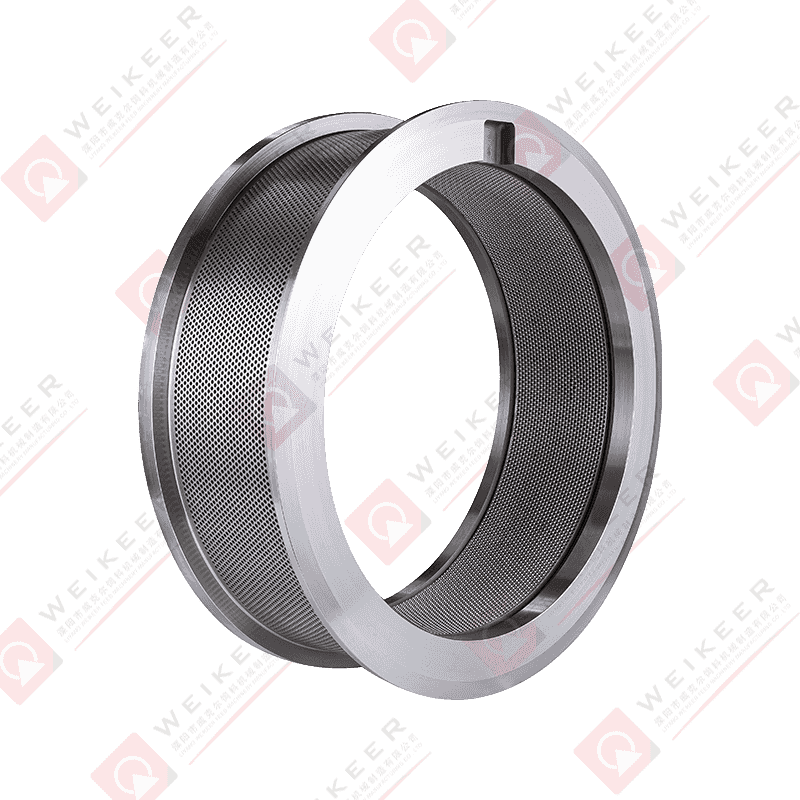

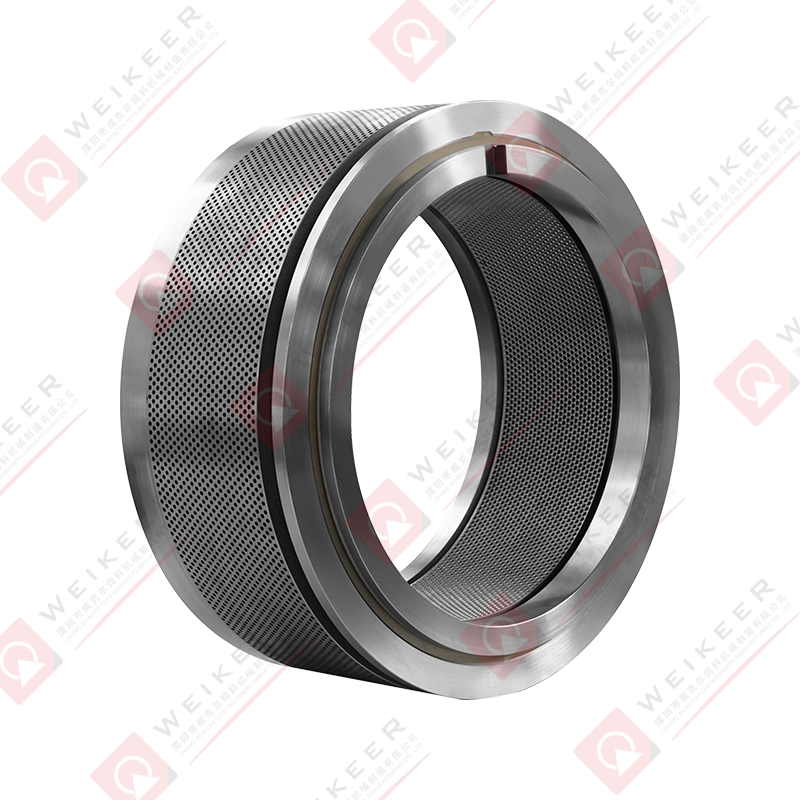

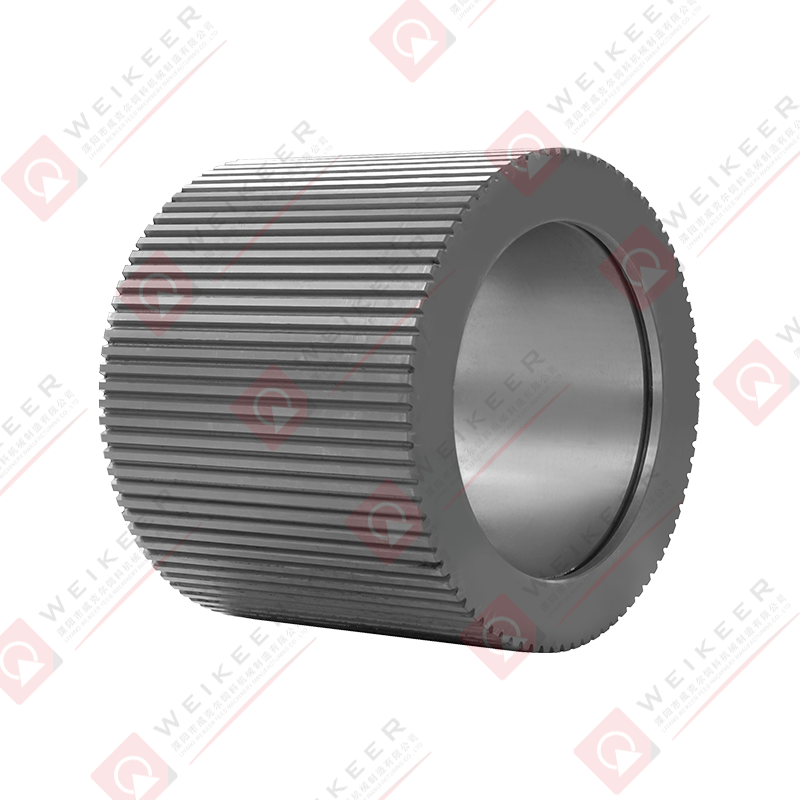

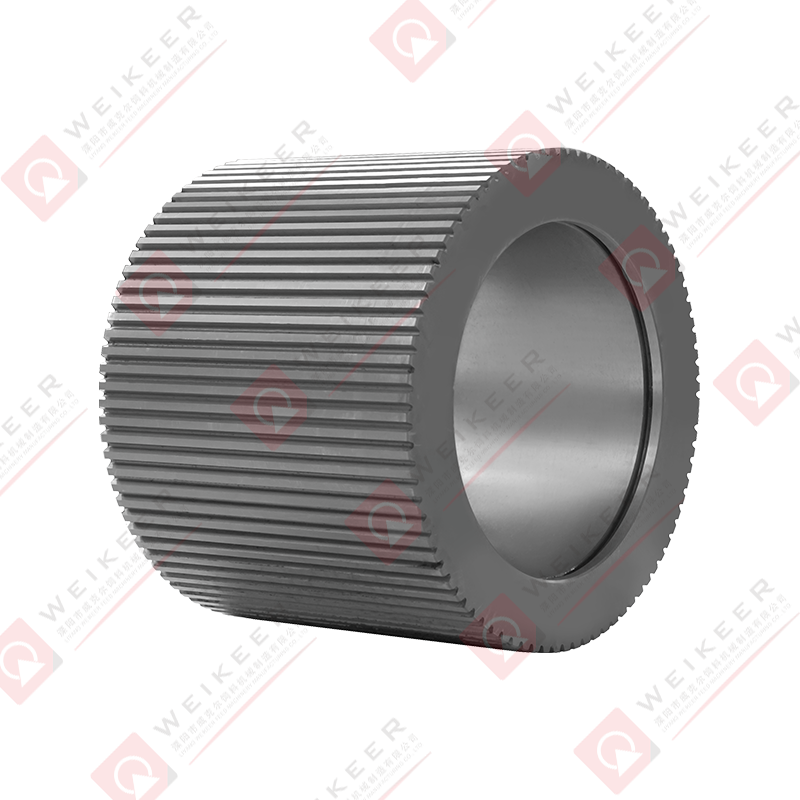

Les usines de granulés jouent un rôle crucial dans des industries telles que l'alimentation animale, l'énergie issue de la biomasse et la production chimique. L'un des composants essentiels d'un broyeur à granulés est la coque à rouleaux, qui fonctionne avec la filière pour comprimer les matières premières en granulés uniformes. Étant donné que les rouleaux sont constamment soumis à une pression élevée, à l’abrasion et à la fatigue pendant leur fonctionnement, le choix du matériau affecte directement l’efficacité, la durabilité et les coûts de maintenance. Parmi les différents matériaux utilisés pour les coques des rouleaux, Acier à roulement GCr15 est devenu un choix de premier plan en raison de ses propriétés mécaniques et de ses performances supérieures. Cet article explore les avantages uniques de l'acier pour roulements GCr15 dans les coques de rouleaux de broyeurs à granulés par rapport aux matériaux alternatifs.

Comprendre l'acier à roulements GCr15

Le GCr15 est un acier à roulements au chrome à haute teneur en carbone largement reconnu pour son excellente dureté, résistance à l'usure et résistance à la fatigue . Il est considéré comme l'équivalent chinois de l'AISI 52100 ou du DIN 100Cr6, qui sont des aciers pour roulements utilisés dans le monde entier. La composition chimique typique du GCr15 comprend environ 1 % de carbone, 1,5 % de chrome et des traces de manganèse et de silicium. Cette composition équilibrée offre un degré élevé de dureté après traitement thermique tout en conservant une ténacité adéquate pour les applications mécaniques exigeantes.

Le matériau a été initialement développé pour les roulements, qui supportent de lourdes charges et contraintes de rotation. Au fil du temps, ses propriétés exceptionnelles en ont fait un choix populaire pour la fabrication de coquilles de rouleaux dans les usines de granulés, où des défis mécaniques similaires existent.

Avantages clés de l'acier à roulement GCr15 dans les rouleaux de broyeur à granulés

1. Résistance à l'usure supérieure

Les rouleaux des broyeurs à granulés sont en contact constant avec des matières premières abrasives telles que le bois, la paille, les résidus de biomasse et les mélanges de céréales. Les matériaux comme l'acier doux ou les aciers alliés s'usent rapidement, ce qui entraîne une qualité réduite des granulés et une fréquence d'entretien plus élevée.

L'acier à roulement GCr15, lorsqu'il est correctement traité thermiquement, atteint une plage de dureté de 58-65 HRC , ce qui améliore considérablement sa résistance à l'usure. Cela signifie que la coque du rouleau peut conserver son intégrité de surface plus longtemps, garantissant des dimensions de granulés constantes et des temps d'arrêt réduits.

Comparaison:

- Acier doux : dureté inférieure, sujette à une usure rapide de la surface.

- Acier allié (général) : résistance à l'usure modérée mais stabilité de dureté inférieure sous des charges élevées.

- CGCr15 : excellente résistance à l’usure avec des performances durables.

2. Haute résistance à la fatigue

Pendant le processus de granulation, les rouleaux subissent des contraintes répétitives lorsqu'ils tournent et pressent le matériau à travers les trous de la filière. Si le matériau manque de résistance à la fatigue, des microfissures se développent au fil du temps, entraînant une défaillance de la coque du rouleau.

La microstructure du GCr15, après traitement thermique, offre haute résistance à la compression et à la fatigue , ce qui le rend idéal pour le chargement cyclique à long terme. Cela réduit le risque de défaillance prématurée des rouleaux et prolonge la durée de vie globale de la machine.

3. Stabilité dimensionnelle après traitement thermique

Le traitement thermique est essentiel pour améliorer la dureté et la résistance à l’usure des coques de rouleaux. Cependant, certains aciers subissent des déformations importantes lors de la trempe et du revenu, ce qui peut entraîner des problèmes de fabrication et affecter la précision des rouleaux.

L'acier à roulement GCr15 est connu pour son stabilité dimensionnelle , permettant un usinage et un traitement thermique précis sans distorsion significative. Cela garantit que les coques des rouleaux conservent leur géométrie conçue, améliorant ainsi l'efficacité de la granulation et réduisant les coûts de retouche.

4. Capacité de charge élevée

Le processus de granulation nécessite que les rouleaux résistent à une pression extrême tout en poussant la matière première à travers la filière. GCr15 capacité de charge élevée découle de sa combinaison de dureté et de ténacité. Cela le rend plus capable de supporter de lourdes charges de travail sans se fissurer, par rapport aux aciers plus doux ou aux alliages de qualité inférieure.

5. Rentabilité à long terme

Même si le coût de fabrication initial des coques de rouleaux GCr15 peut être légèrement supérieur à celui de celles fabriquées en acier doux ou en acier allié standard, la durée de vie prolongée et les coûts de maintenance réduits offrent des avantages économiques à long terme. Les opérateurs de presses à granulés bénéficient de moins de remplacements, de moins de temps d'arrêt et d'une qualité constante des granulés, ce qui améliore en fin de compte l'efficacité et la rentabilité de la production.

6. Cohérence de la qualité des granulés

La qualité des pellets dépend fortement de l’état de surface du rouleau. Si les rouleaux s’usent de manière inégale, les granulés peuvent varier en taille, densité et douceur. Les coques de rouleaux en acier GCr15 maintiennent une texture de surface uniforme même après une utilisation prolongée, ce qui entraîne production de pellets stable qui répond aux normes de l’industrie en matière de taille et de densité.

7. Résistance à la corrosion avec un traitement de surface approprié

Bien que le GCr15 ne soit pas intrinsèquement inoxydable, il répond bien aux traitements protecteurs tels que durcissement de surface, revêtement ou nitruration . Ces traitements améliorent la résistance à la corrosion causée par les matières premières chargées d’humidité ou les matériaux de biomasse. En revanche, de nombreux aciers de qualité inférieure se corrodent rapidement, ce qui accélère l’usure et réduit l’efficacité.

Comparaison avec d'autres matériaux courants

Pour mieux mettre en valeur les avantages du GCr15, il est utile de le comparer avec d’autres matériaux utilisés dans les rouleaux des broyeurs à granulés :

Acier doux

- Avantages : Faible coût, facile à usiner.

- Inconvénients : Mauvaise résistance à l'usure, durée de vie courte, remplacement fréquent requis.

- Comparaison: Le GCr15 dure beaucoup plus longtemps dans des conditions abrasives et à haute pression.

Acier allié standard (par exemple, 42CrMo)

- Avantages : Bonne ténacité et résistance à l'usure modérée, coût inférieur à celui de l'acier à roulements.

- Inconvénients : Pas aussi dur ou résistant à l'usure que le GCr15, sujet à la fatigue avec le temps.

- Comparaison: Le GCr15 offre une dureté et une résistance à la fatigue plus élevées, mieux adaptées au fonctionnement industriel continu.

Acier inoxydable

- Avantages : Excellente résistance à la corrosion, adaptée aux matières premières humides ou riches en produits chimiques.

- Inconvénients : Dureté inférieure par rapport au GCr15, coût plus élevé, résistance à l'usure réduite.

- Comparaison: Alors que l’acier inoxydable résiste mieux à la corrosion, le GCr15 surpasse en termes de résistance à l’usure et de capacité de charge.

Aciers revêtus de carbure

- Avantages : Résistance à l'usure exceptionnelle, très longue durée de vie.

- Inconvénients : Coût très élevé, difficile à fabriquer, fragile sous les chocs.

- Comparaison: Le GCr15 offre un équilibre entre performances et coût, ce qui en fait un choix plus pratique pour la plupart des usines de granulés.

Applications pratiques et retours sur les performances

Les fabricants et les exploitants d'usines de granulés signalent fréquemment que Les coques de rouleaux GCr15 offrent une durée de vie 30 à 50 % plus longue par rapport aux rouleaux en acier allié standard. Dans les lignes de production de granulés de biomasse à haute capacité, cette durabilité se traduit par moins d'arrêts et un rendement plus constant. De plus, les producteurs d'aliments soulignent que les rouleaux fabriqués à partir de GCr15 maintiennent l'uniformité des granulés, réduisant ainsi les fines et améliorant l'indice de durabilité des granulés (PDI), une mesure essentielle pour la qualité des aliments.

Entretien et entretien des coques de rouleaux GCr15

Pour maximiser les avantages du GCr15, des soins et une maintenance appropriés sont essentiels :

- Lubrification régulière : Empêche l'accumulation excessive de chaleur et réduit la friction.

- Remplacement en temps opportun des matrices usées : Empêche l'usure inégale des rouleaux.

- Traitements de surfaces : L'application de revêtements durs ou de nitruration peut prolonger davantage la durée de vie des rouleaux.

- Inspection des microfissures : Même si le GCr15 présente une résistance élevée à la fatigue, une détection précoce évite une défaillance catastrophique.

Grâce à ces pratiques, les rouleaux GCr15 peuvent atteindre une durée de vie optimale et des performances constantes.

Conclusion

L'acier à roulements GCr15 se distingue comme l'un des matériaux les plus fiables pour les coques de rouleaux de broyeurs à granulés. C'est résistance à l'usure, résistance à la fatigue, stabilité dimensionnelle et capacité de charge supérieures offrent des avantages significatifs par rapport à l’acier doux, aux aciers alliés standard et même aux aciers inoxydables. Bien que son coût initial soit légèrement plus élevé, sa longue durée de vie et ses performances constantes le rendent très rentable pour les opérations de granulation industrielle.

Pour les opérateurs qui recherchent l'efficacité, des temps d'arrêt réduits et une qualité constante des granulés, l'acier pour roulements GCr15 est un choix de matériau éprouvé qui équilibre durabilité, performances et valeur économique. En comparaison avec d'autres matériaux, il offre le meilleure combinaison globale de solidité, de résistance à l'usure et de rentabilité , garantissant un fonctionnement fluide et fiable dans l'environnement exigeant de la production de granulés.

中文简体

中文简体