Les usines de granulés de biomasse sont largement utilisées dans la production de granulés de combustibles renouvelables fabriqués à partir de résidus agricoles, de sciure de bois, de copeaux de bois et d'autres matériaux de biomasse. Un élément essentiel de toute usine de granulés est le anneau mourir , qui façonne la matière première en granulés unifoumes sous haute pression et température. Même si la technologie a considérablement progressé, matrices d'anneau de broyeur à granulés sont encoue sujets à certains problèmes opérationnels qui peuvent réduire la productivité, compromettre la qualité des pellets et augmenter les coûts de maintenance.

Cet article explore le problèmes courants rencontrés avec Matrices annulaires de broyeur à granulés de biomasse , leurs causes et des solutions pratiques pour garantir des performances optimales et une durée de vie prolongée. Comprendre ces problèmes est essentiel pour les exploitants d’usines, le personnel de maintenance et les ingénieurs travaillant dans la production de granulés de biomasse.

1. Introduction aux matrices annulaires pour broyeur à granulés

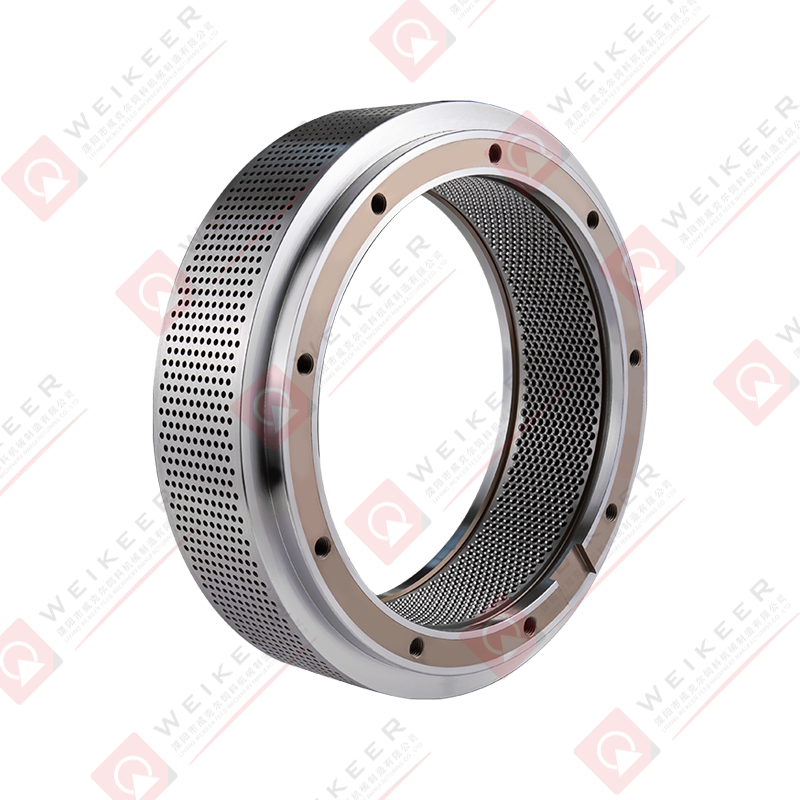

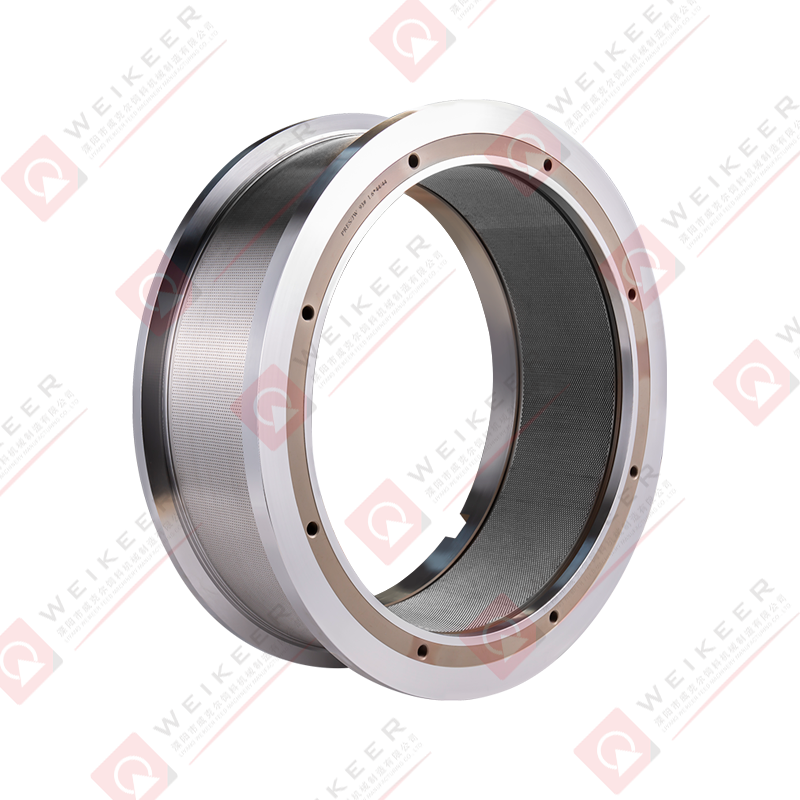

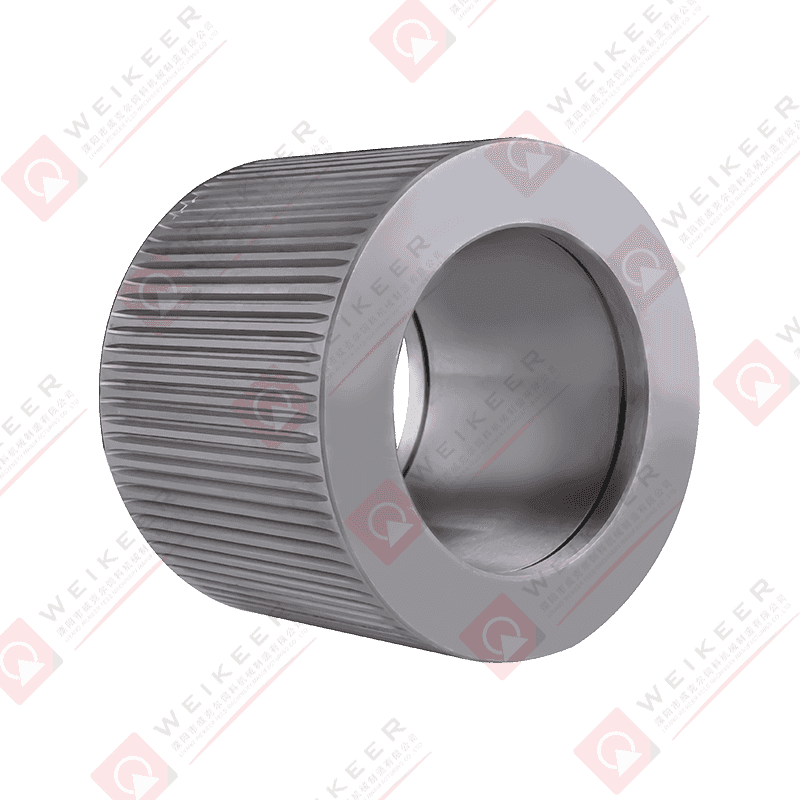

UN filière annulaire de broyeur à granulés est un composant cylindrique en acier comportant de nombreux trous à travers lesquels le matériau de la biomasse est poussé par des rouleaux. La friction et la compression génèrent de la chaleur, ramollissant le matériau et le compactant en granulés. Les matrices à anneaux sont généralement fabriquées à partir de acier allié à haute résistance or acier au carbone trempé pour résister à l’usure, à la corrosion et aux contraintes opérationnelles élevées.

Fonctions de la matrice annulaire :

- Détermine le diamètre et la densité des granulés

- Contrôle le débit et la vitesse d'alimentation

- Contribue à l'efficacité énergétique du moulin à granulés

- Influence la qualité et la durabilité des granulés

Malgré leur conception robuste, plusieurs problèmes opérationnels peuvent survenir en raison des propriétés des matériaux, d'un entretien inapproprié ou des réglages de la machine.

2. Problèmes courants liés aux filières annulaires des broyeurs à granulés de biomasse

un. Usure et abrasion des matrices

Problème:

Au fil du temps, la surface intérieure des trous de la filière peut s'user en raison du frottement avec les matières premières. Cette usure peut entraîner :

- Diamètre des pellets incohérent

- Mauvaise densité et résistance des granulés

- Production réduite

Causes :

- Teneur élevée en silice ou impuretés abrasives dans la biomasse

- Mauvaise lubrification des rouleaux et des roulements

- Fonctionnement continu à grande vitesse sans entretien

Solutions :

- Utilisez des matrices en acier trempé de haute qualité conçues pour les matériaux abrasifs

- Pré-cribler et nettoyer la biomasse brute pour éliminer le sable, les graviers ou les matières étrangères

- Mettre en œuvre des inspections régulières des matrices et un remplacement rapide lorsque l'usure atteint des limites critiques

- Optimiser la pression des rouleaux et la vitesse d'avance pour minimiser les frottements excessifs

b. Colmatage ou blocage de la matrice

Problème:

Les trous de la filière à granulés peuvent être obstrués, ce qui entraîne une production réduite de granulés et un flux de matériaux irrégulier. Un colmatage important peut arrêter complètement la production.

Causes :

- Teneur élevée en humidité dans la biomasse brute

- Matières collantes ou résineuses

- Rotation de la matrice insuffisante ou pression inégale des rouleaux

Solutions :

- Assurez-vous que la teneur en humidité des matières premières se situe dans la plage recommandée (généralement 10 à 15 %)

- Mélanger des additifs tels que de la sciure de bois ou de la biomasse sèche pour réduire le caractère collant

- Nettoyez régulièrement les trous de la matrice à l'aide de brosses spécialisées ou de souffleurs d'air.

- UNdjust roller pressure and die speed to prevent material accumulation

c. Fissuration ou fracture de la matrice annulaire

Problème:

Des fissures ou des fractures dans la filière annulaire peuvent entraîner une panne catastrophique de la machine, posant des risques pour la sécurité et des temps d'arrêt coûteux.

Causes :

- Surcharge du broyeur à granulés

- Stress thermique dû à une chaleur de friction élevée

- Acier de mauvaise qualité ou traitement thermique inapproprié lors de la fabrication

- Pression excessive des rouleaux ou mauvais alignement

Solutions :

- Sélectionnez des matrices fabriquées à partir de acier allié de haute qualité avec traitement thermique approprié

- Surveiller les paramètres de fonctionnement et éviter de surcharger le broyeur

- Assurer une pression uniforme des rouleaux et un bon alignement

- Effectuer des inspections thermiques régulières pour identifier les premiers signes de fissures

d. Formation inégale de pellets

Problème:

Les pellets peuvent varier en taille, forme ou densité, affectant la qualité, le stockage et l'efficacité de la combustion.

Causes :

- Diamètre inégal du trou de matrice en raison de l'usure

- Taille des particules de matière première incohérente

- Pression irrégulière des rouleaux ou matrice et rouleaux mal alignés

Solutions :

- Broyer la biomasse brute jusqu'à obtenir une taille de particule uniforme avant de l'introduire dans le broyeur

- Inspectez régulièrement la matrice pour vérifier son uniformité et remplacez-la si nécessaire.

- UNdjust roller pressure and machine alignment to ensure consistent material flow

- Maintenir un débit d'alimentation constant dans le broyeur à granulés

e. Surchauffe et déformation thermique

Problème:

La chaleur excessive générée pendant le fonctionnement peut provoquer une déformation de la matrice, un ramollissement de l'acier et une durée de vie réduite.

Causes :

- Frottement élevé dû à une matrice usée ou à une pression excessive des rouleaux

- Température ambiante élevée dans la zone de production

- Mauvaise lubrification des composants mobiles

Solutions :

- Mettre en œuvre une lubrification appropriée pour les roulements à rouleaux et les surfaces des matrices

- Fonctionner aux vitesses et réglages de pression recommandés

- Utilisez des matrices en acier allié résistant à la chaleur conçues pour un fonctionnement à haute température

- Surveiller la température à l'aide de capteurs et autoriser des périodes de refroidissement si nécessaire

f. Corrosion et rouille

Problème:

Les filières annulaires exposées à l'humidité, aux acides ou aux produits chimiques corrosifs peuvent souffrir de rouille ou de dégradation de surface, réduisant ainsi leur efficacité et leur durée de vie.

Causes :

- Stockage inapproprié dans des environnements humides

- Humidité résiduelle dans la biomasse

- Utilisation de produits chimiques corrosifs pendant la production ou le nettoyage

Solutions :

- Stocker les matrices dans des zones sèches et à température contrôlée

- Matrices propres et sèches après utilisation, en particulier lors de la production de granulés de biomasse humide

- UNpply corrosion-resistant coatings or select stainless steel dies for harsh chemical environments

g. Désalignement des rouleaux et des matrices

Problème:

Un mauvais alignement entre les rouleaux et la filière annulaire peut entraîner une usure inégale, une friction accrue et une mauvaise qualité des granulés.

Causes :

- Mauvaise installation ou réglages

- Affaissement ou vibrations des fondations de la machine

- Roulements ou arbres usés

Solutions :

- Effectuer un alignement précis lors de l'installation

- Effectuer des contrôles de maintenance de routine pour l’alignement et l’état des roulements

- Remplacez rapidement les composants usés pour éviter une usure inégale

3. Stratégies de maintenance préventive

Une maintenance préventive efficace peut prolonger considérablement la durée de vie des filières annulaires des broyeurs à granulés de biomasse :

- Inspection régulière : Vérifiez l'usure, les fissures, la corrosion et les problèmes d'alignement à intervalles réguliers.

- Lubrification: Assurez une lubrification adéquate des rouleaux, des roulements et autres pièces mobiles pour réduire la friction et la chaleur.

- Préparation des matières premières : Contrôlez la teneur en humidité, la taille des particules et éliminez les impuretés abrasives.

- Suivi opérationnel : Surveillez la charge, la pression, la vitesse et la température de la machine pour maintenir des conditions de fonctionnement optimales.

- Procédures de nettoyage : Nettoyez régulièrement les trous de matrice et les surfaces environnantes pour éviter le colmatage et l'accumulation de matériaux.

- Planification du remplacement : Maintenez un calendrier de remplacement des matrices basé sur des indicateurs d'usure plutôt que d'attendre une défaillance complète.

4. Innovations pour réduire les problèmes de filières annulaires

Les usines de granulés modernes intègrent plusieurs innovations pour réduire les problèmes liés aux filières :

- UNdvanced Alloy Dies: En utilisant revêtements en carbure de tungstène or alliages à haute résistance pour résister à l'usure et à la corrosion.

- Systèmes de refroidissement : Intégration d'un refroidissement par air ou par eau pour maintenir une température de matrice optimale.

- UNutomatic Lubrication: Assurer une lubrification constante réduit la friction et la surchauffe.

- Surveillance des vibrations : Les capteurs détectent un désalignement ou un déséquilibre pour éviter tout dommage.

- Conception de matrice optimisée : Les géométries de matrices basées sur la CAO améliorent le flux des matériaux et réduisent le colmatage.

5. Conclusion

Le filière annulaire de broyeur à granulés de biomasse est un élément essentiel pour garantir une production de pellets efficace et cohérente. Cependant, il est sujet à plusieurs problèmes courants, notamment :

- Usure et abrasion

- Colmatage ou blocage

- Fissuration ou fracture

- Formation inégale de granulés

- Surchauffe et déformation thermique

- Corrosion et rouille

- Désalignement des rouleaux et des matrices

Comprendre les causes et mettre en œuvre des solutions pratiques, telles qu'une sélection appropriée des matériaux, une maintenance de routine, une préparation minutieuse des matières premières et une surveillance des paramètres opérationnels, peut grandement améliorer le performances, durée de vie et sécurité de l'anneau meurt.

En abordant ces problèmes de manière proactive, les exploitants d'usines de granulés peuvent maximiser le rendement, maintenir une qualité élevée des granulés, réduire les temps d'arrêt et prolonger la durée de vie des filières annulaires , améliorant finalement l'efficacité et la rentabilité globales des opérations de production de granulés de biomasse.

中文简体

中文简体