Dans la production moderne de granulés, que ce soit pour la biomasse, l'alimentation animale ou le bois de chauffage, les performances et la longévité des coquilles de rouleaux jouent un rôle décisif dans l'efficacité globale de l'usine de granulés. Parmi les différents matériaux utilisés, l’acier pour roulements est devenu un choix privilégié en raison de son excellente dureté, de sa résistance à l’usure et de sa résistance à la fatigue. Cependant, même les coques de roulement en acier les plus durables nécessitent un entretien et une gestion opérationnelle appropriés pour obtenir des performances et une durée de vie optimales. Cet article explore les stratégies clés pour maintenir et prolonger la durée de vie des roulements à rouleaux en acier dans les lignes de production de granulés.

1. Comprendre le rôle des coquilles de rouleaux en acier

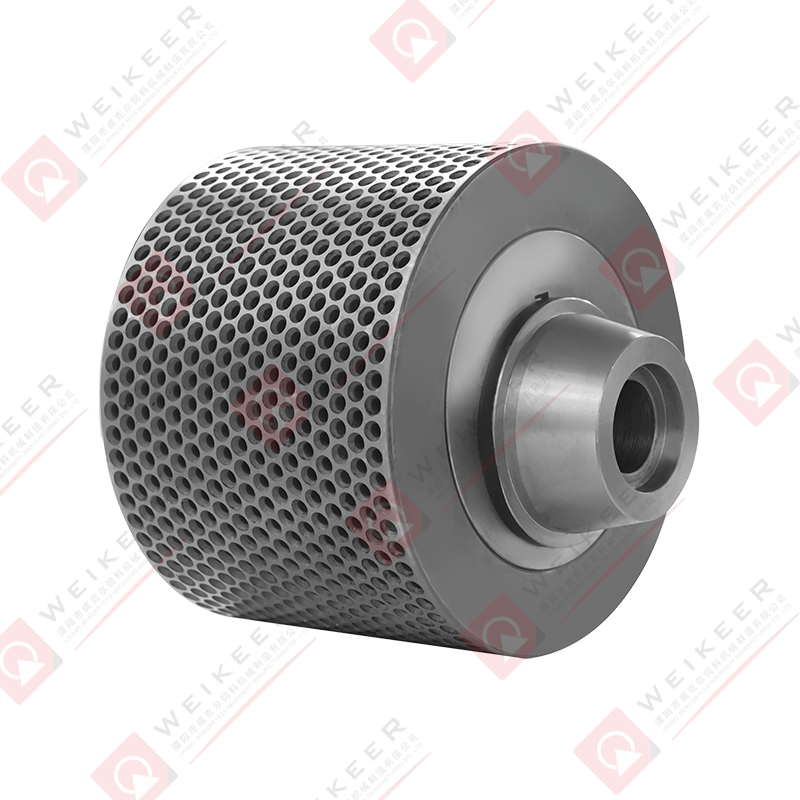

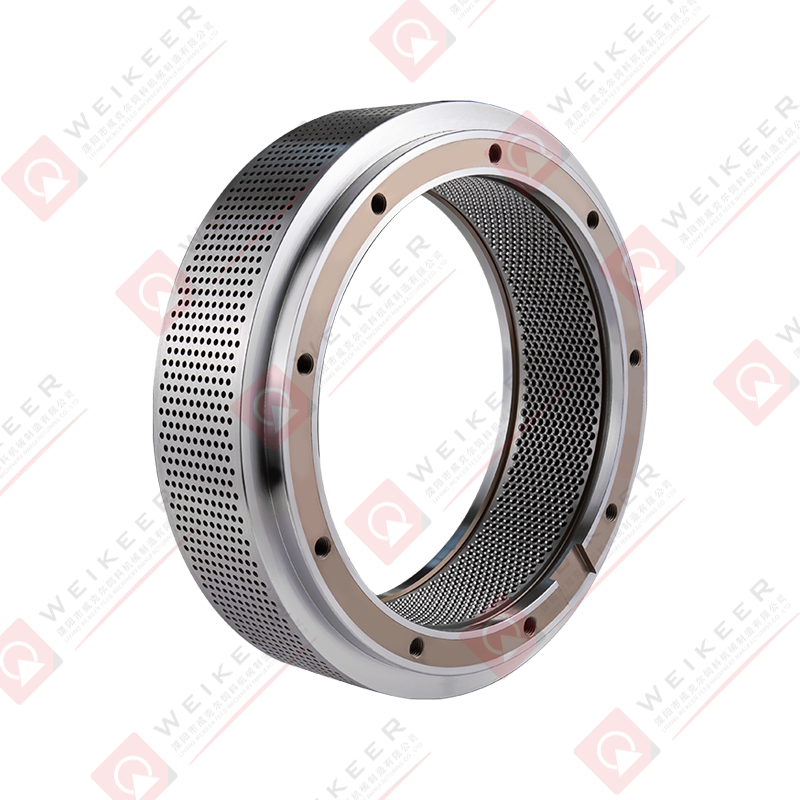

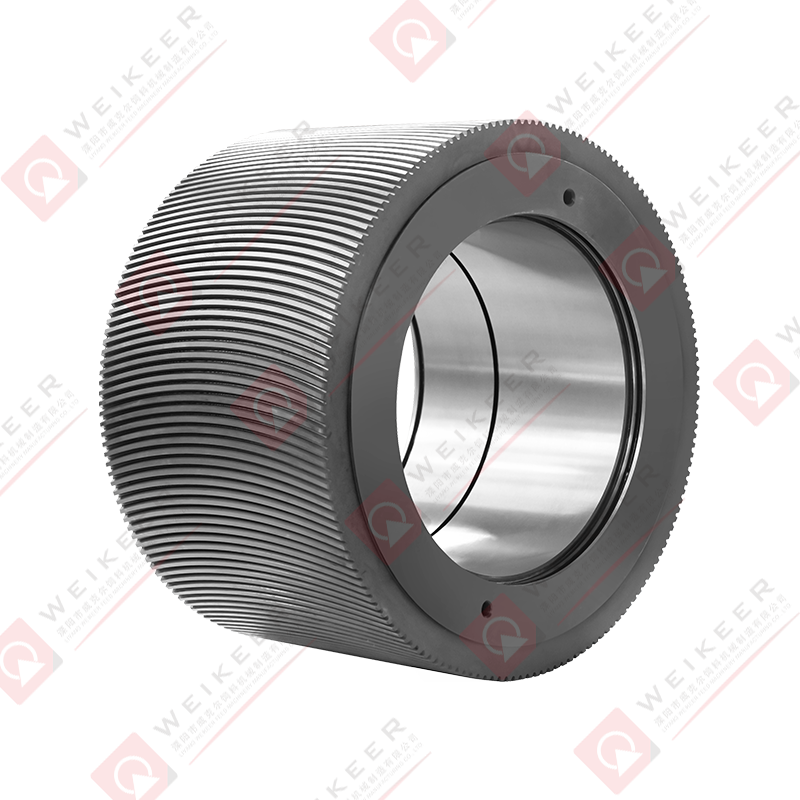

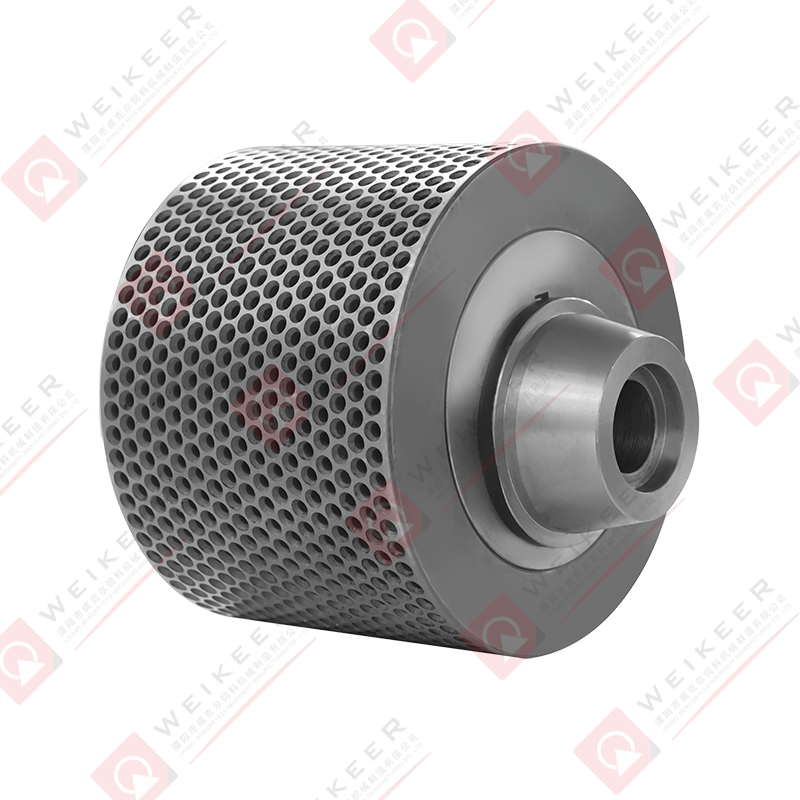

Les coquilles de rouleaux sont les principaux composants responsables de la compression des matières premières à travers les trous de filière dans un broyeur à granulés. Fabriqués à partir d'acier à roulements de haute qualité (généralement GCr15 ou équivalent), ils supportent des pressions, des frottements et des températures extrêmes lors d'un fonctionnement continu. La teneur élevée en carbone et en chrome de l'acier à roulements offre une dureté de surface supérieure (généralement 60 à 65 HRC) et une excellente résistance à la fatigue, lui permettant de résister aux contraintes à long terme et à l'usure abrasive.

Cependant, l'environnement de travail d'une presse à granulés – impliquant un contact constant avec des particules fibreuses, parfois corrosives ou dures – signifie que même les coques de rouleaux les plus résistantes se dégraderont avec le temps. Le taux d'usure dépend fortement de l'entretien, de la lubrification, des conditions de fonctionnement et de la qualité des matières premières.

2. Installation et alignement corrects

La base d’une longue durée de vie commence par une installation correcte. Un mauvais alignement entre les coques des rouleaux et la matrice peut provoquer une répartition inégale de la pression, entraînant une usure prématurée ou des fissures.

- Assurer un alignement parallèle : le rouleau et la matrice doivent être parfaitement parallèles pour répartir uniformément la charge.

- Vérifiez la concentricité : un mauvais alignement peut créer des vibrations et des contraintes localisées excessives.

- Utilisez des outils de précision : un alignement laser ou des indicateurs à cadran sont recommandés pour une configuration précise.

Un alignement incorrect peut entraîner une usure inégale des coques des rouleaux d'un côté, réduisant la qualité des granulés et potentiellement endommageant l'axe ou les roulements du broyeur à granulés.

3. Pratiques de lubrification optimales

La lubrification est l'un des facteurs les plus critiques influençant la longévité d'un roulements à rouleaux en acier . La friction et la génération de chaleur peuvent entraîner des microfissures, des piqûres et une fatigue de la surface si la lubrification est insuffisante ou contaminée.

- Utiliser des lubrifiants résistants aux hautes températures : Des graisses synthétiques avec additifs anti-usure et anti-oxydation sont recommandées.

- Maintenir un système de lubrification propre : des contaminants tels que de la poussière ou des particules de matières premières peuvent se mélanger à la graisse et créer une pâte abrasive.

- Établissez un programme de lubrification cohérent : les systèmes automatiques ou centralisés assurent une distribution régulière et uniforme de la graisse.

- Évitez la surlubrification : un excès de graisse peut emprisonner la chaleur, dégrader les joints et attirer la poussière, accélérant ainsi l'usure.

Un système de lubrification bien entretenu minimise la friction, empêche la surchauffe et préserve l'intégrité de la surface de la coque du rouleau.

4. Contrôler la qualité des matières premières

La nature de la matière première affecte directement l’usure de la coque du rouleau. Les contaminants tels que le sable, les fragments de métal ou les pierres agissent comme des abrasifs qui érodent rapidement la surface de travail.

- Tamis et matériaux propres : utilisez des séparateurs et des tamis magnétiques pour éliminer les impuretés ferreuses et non ferreuses avant la granulation.

- Contrôler la teneur en humidité : une humidité idéale (généralement 10 à 15 %) assure une compression plus douce et évite une friction excessive.

- Taille de particule uniforme : une granularité constante réduit les vibrations des rouleaux et les charges inégales.

Une matière première propre, cohérente et correctement conditionnée améliore non seulement la qualité des granulés, mais prolonge également considérablement la durée de vie de la coque du rouleau.

5. Surveillance des conditions de fonctionnement

Les broyeurs à granulés fonctionnent sous des charges mécaniques élevées. Une pression, une vitesse ou une avance excessive peuvent accélérer la dégradation de la coque du rouleau.

- Évitez les surcharges : la suralimentation du broyeur augmente la pression sur les rouleaux, entraînant une fatigue de la surface et une fatigue du métal.

- Maintenir une vitesse optimale : une vitesse trop élevée augmente la friction et la température, tandis qu'une vitesse trop faible peut provoquer un glissement et une usure inégale.

- Surveiller la température : l’acier à roulement perd sa dureté lorsqu’il est exposé à des températures élevées et prolongées. Utilisez des capteurs thermiques pour détecter rapidement une surchauffe.

- Ajustez l'écart entre les rouleaux et la matrice : l'écart doit être réglé avec précision en fonction du type de matériau ; un espace plus petit produit des granulés plus denses mais augmente la contrainte sur les rouleaux.

Une surveillance régulière de ces paramètres aide les opérateurs à maintenir une production stable et à réduire les contraintes mécaniques sur les coques des rouleaux.

6. Inspection régulière et maintenance préventive

Les inspections de routine peuvent détecter les premiers signes d'usure ou de défaillance, permettant ainsi une intervention rapide avant que des temps d'arrêt coûteux ne surviennent.

- Inspection visuelle : vérifiez s'il y a des fissures, des rainures ou une usure inégale en surface.

- Mesurer la dureté : Au fil du temps, la surface de travail peut ramollir à cause de la chaleur ; un nouveau durcissement ou un remplacement peut être nécessaire.

- Surveillez l'état des roulements : les roulements endommagés provoquent un désalignement, des vibrations et une usure supplémentaire des coques de rouleaux.

- Remplacement programmé : Même avec un entretien parfait, les coques de rouleaux ont une durée de vie limitée. Établir un calendrier de remplacement préventif basé sur les heures d’exploitation et le volume de production.

La mise en œuvre d'un journal de maintenance numérique ou d'un système de surveillance prédictive peut optimiser davantage les intervalles de maintenance.

7. Manipulation et stockage corrects

Les coquilles de rouleaux en acier doivent être traitées comme des composants de précision. Une manipulation ou un stockage inapproprié peut entraîner de la corrosion, une déformation ou des dommages à la surface avant même l'installation.

- Conserver dans un environnement sec et à température contrôlée : l'humidité peut provoquer de la corrosion sur la surface de l'acier poli.

- Appliquer une couche d’huile protectrice : cela empêche l’oxydation lors d’un stockage à long terme.

- Eviter les chocs : Une chute ou un choc sur la coque du rouleau peut provoquer des micro-fractures invisibles à l'œil nu mais préjudiciables lors du fonctionnement.

Une manipulation appropriée garantit que les coques des rouleaux conservent leur intégrité mécanique jusqu'à ce qu'elles soient prêtes à l'emploi.

8. Reconditionnement et réutilisation des surfaces

Dans certains cas, les coquilles de rouleaux en acier usées peuvent être reconditionnées grâce à des processus d'usinage et de traitement thermique.

- Réaffûtage de la surface : élimine les couches usées et restaure le profil correct.

- Re-durcissement : Le durcissement par induction ou par cémentation peut restaurer la dureté de la surface à des niveaux proches de ceux d'origine.

- Recouvrement : l'application de revêtements résistants à l'usure comme le carbure de tungstène peut améliorer la durabilité dans les environnements abrasifs.

Le reconditionnement offre une alternative économique au remplacement tout en conservant des performances satisfaisantes, à condition que l'intégrité structurelle reste intacte.9. Importance de la formation des opérateurs

Même les équipements et matériaux les plus avancés peuvent tomber en panne prématurément si les opérateurs ne sont pas correctement formés. Les opérateurs doivent comprendre les principes mécaniques de l'interaction des rouleaux et de la matrice, les procédures de lubrification et les techniques de dépannage.

- Former le personnel sur les calendriers de maintenance et les routines d’inspection.

- Fournir des lignes directrices pour ajuster les débits d’alimentation et les paramètres de pression.

- Sensibiliser aux signes avant-coureurs de l’usure des rouleaux.

Un opérateur compétent et attentif constitue la meilleure assurance contre les pannes imprévues.

10. Conclusion

La durée de vie des roulements à rouleaux en acier dans les broyeurs à granulés dépend non seulement de la qualité des matériaux, mais également de la manière dont l'équipement est utilisé et entretenu. De l'installation et de la lubrification au contrôle des matières premières et à l'inspection périodique, chaque détail contribue à la stabilité des performances et à la rentabilité.

En suivant des stratégies de maintenance appropriées (assurer l'alignement, utiliser des systèmes propres et bien lubrifiés, maintenir des paramètres de fonctionnement optimaux et former le personnel), les fabricants de granulés peuvent prolonger considérablement la durée de vie des rouleaux, améliorer la qualité des granulés et réduire les coûts de production globaux.

En fin de compte, une maintenance proactive et une attention portée aux détails opérationnels transforment les coques de rouleaux en acier de composants consommables en actifs durables au sein du processus de production de granulés.

中文简体

中文简体