Les pellets de biomasse sont une source de combustible durable largement utilisée pour la production d’énergie, le chauffage et même pour l’alimentation animale. Le qualité et densité de ces pellets sont des paramètres critiques qui affectent l’efficacité de la combustion, le transport, le stockage et les performances globales. Dans une usine de granulés de biomasse, l'un des éléments les plus cruciaux déterminant la qualité des granulés est le anneau mourir . La conception, le matériau et la configuration de la filière annulaire ont un impact profond sur la formation des granulés, la durabilité, la densité et l'efficacité de la production.

Cet article explore les principales façons dont anneau mourir design influences pellet quality and density , ainsi que des facteurs qui optimisent la production de granulés dans le traitement de la biomasse.

1. Comprendre le rôle d'une filière annulaire dans un broyeur à granulés de biomasse

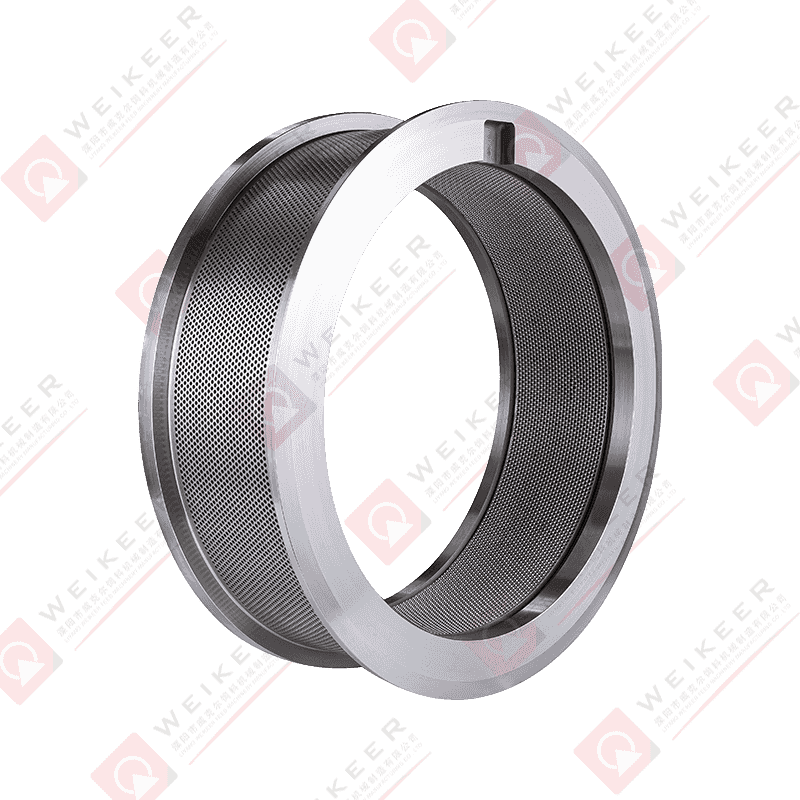

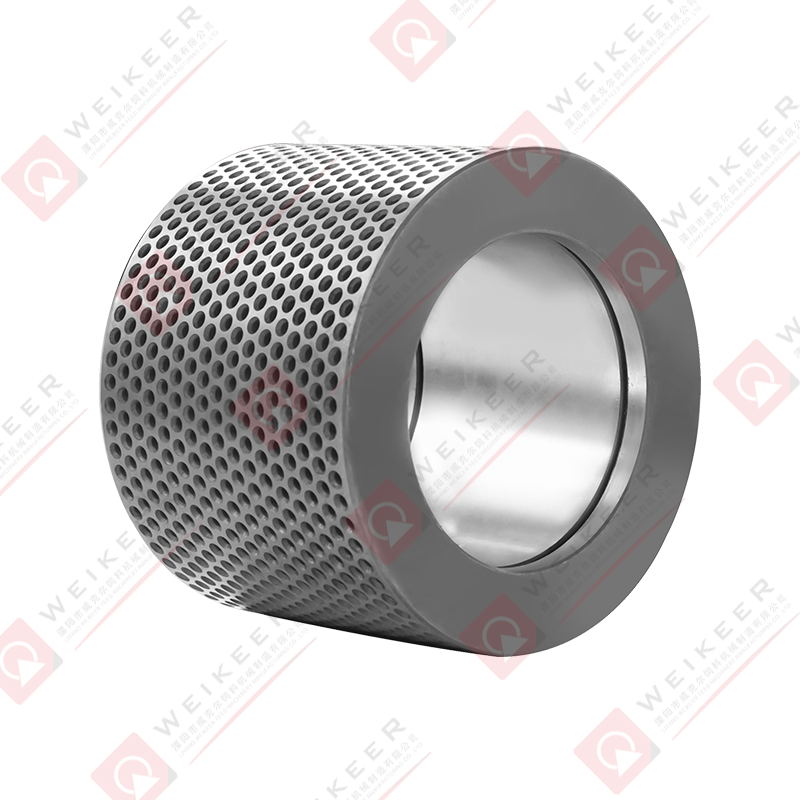

UN anneau mourir pellet mill utilise une filière cylindrique creuse avec des trous radiaux pour comprimer la biomasse en granulés. Les principaux composants impliqués dans le processus de granulation comprennent :

- Matrice d'anneau : Un cylindre rotatif avec des trous à travers lesquels la matière première est pressée.

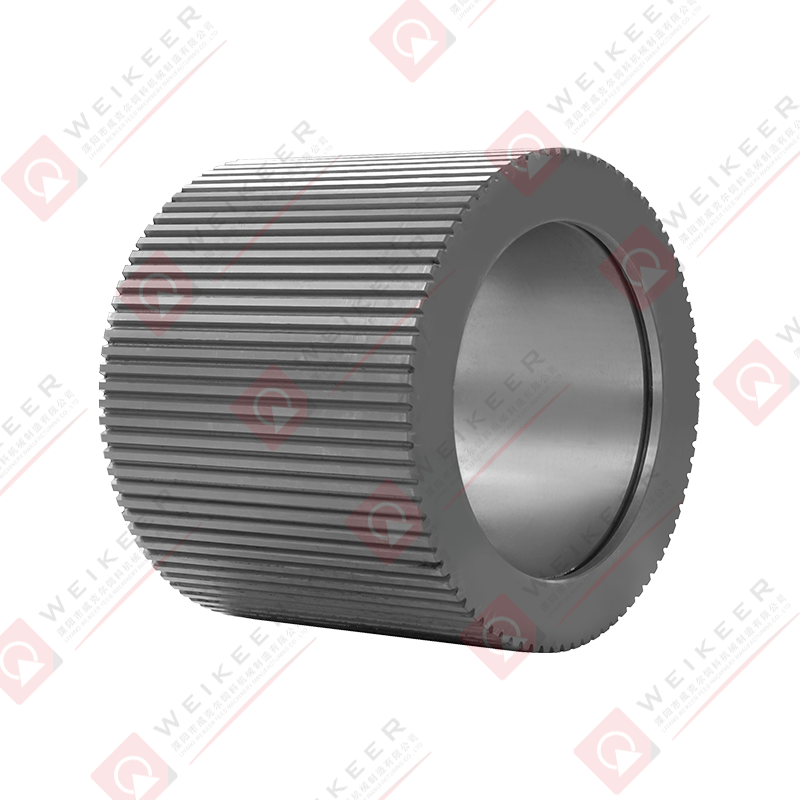

- Rouleaux : Pressez la biomasse à travers les trous de la filière, formant des granulés denses.

- Système d'alimentation : Assure un approvisionnement constant en matières premières vers la filière.

- Système de conditionnement : Prépare la matière première avec de l'humidité et de la chaleur pour faciliter la granulation.

Le anneau mourir acts as the shaping and compression component , déterminant le diamètre des granulés, la douceur de la surface, la dureté et la densité. Sa conception et ses spécifications influencent considérablement le produit final.

2. Paramètres de conception clés d’une matrice annulaire

Plusieurs paramètres de conception d’une filière annulaire impactent la qualité et la densité des pellets :

un. Épaisseur de la matrice

- Impact sur la densité des pellets : Des matrices plus épaisses offrent des chemins de compression plus longs, permettant un plus grand compactage et une densité de granulés plus élevée.

- Effet sur l'efficacité de la production : Des filières plus épaisses peuvent nécessiter plus de puissance, ce qui augmente la consommation d'énergie, mais peuvent améliorer la durabilité des granulés.

- Optimisation : L'épaisseur de la matrice doit équilibrer la longueur de compression, le flux de matériau et les besoins en puissance.

b. Diamètre du trou

- Influence sur la taille des pellets : Le diamètre du trou détermine directement le diamètre des pellets. Les trous plus petits produisent généralement des pellets plus denses et plus durs.

- Effet sur l'alimentation : Des trous plus grands permettent un flux de matériau plus facile et un débit plus élevé, mais peuvent réduire la densité des granulés.

- Considération matérielle : La biomasse fine et fibreuse peut nécessiter des trous plus petits pour former des pastilles cohésives.

c. Rapport longueur/diamètre du trou (rapport L/D)

- Définition : Rapport entre la longueur du trou de filière et le diamètre.

- Impact sur la formation de pellets : Des rapports L/D plus élevés entraînent des chemins de compression plus longs, augmentant ainsi le compactage du matériau et la densité des granulés.

- Limites : Des rapports L/D trop élevés peuvent augmenter la friction, la chaleur et la consommation d'énergie, pouvant éventuellement provoquer une usure de la matrice.

d. Forme et angle du trou

- Trous droits ou coniques : Les trous droits assurent une compression uniforme, tandis que les trous coniques facilitent la libération des pellets.

- Impact sur la surface des pellets : Une conicité appropriée réduit la friction lors de l'éjection, empêchant ainsi la fissuration ou la déformation des pellets.

- Effet sur l'usure : Les trous coniques ou coniques répartissent les contraintes, prolongeant ainsi la durée de vie de la matrice.

e. Matériau de la matrice

- Matériaux courants : Acier allié à haute résistance, acier au manganèse ou acier spécialisé résistant à l'usure.

- Impact sur la qualité : Les matériaux durs et durables maintiennent la précision des trous au fil du temps, garantissant une densité de granulés constante.

- Résistance à la corrosion : Dans la biomasse à forte teneur en humidité ou en acide, les matériaux résistants à la corrosion empêchent la dégradation de la matrice et une compression inégale.

f. Vitesse de rotation de la matrice

- Influence indirecte : Bien qu'elle fasse techniquement partie de la configuration du broyeur, la vitesse de rotation de la filière affecte le compactage du matériau dans les trous de la filière.

- Vitesse optimale : Une vitesse de rotation adéquate garantit une alimentation, une compression et une génération de chaleur appropriées pour la liaison des granulés.

3. Comment la conception de la filière annulaire influence la qualité des granulés

un. Densité des pellets

- Chemin de compression : Une longueur de trou plus longue (rapport L/D élevé) permet à la biomasse de se comprimer davantage, augmentant ainsi la densité des granulés.

- Diamètre du trou : Des trous plus petits produisent des pellets plus compacts.

- Pression des rouleaux : La conception optimisée de la matrice permet une application constante de la pression, réduisant les vides et garantissant une densité uniforme.

- Résultat : Les pellets denses brûlent plus longtemps, se transportent efficacement et résistent à la casse.

b. Durabilité des granulés

- Finition de surface : Les trous lisses et coniques réduisent la friction et évitent les fissures lors de l'éjection.

- Flux de matériaux cohérent : La répartition uniforme des trous dans la matrice assure une compression équilibrée, minimisant les points faibles.

- Résistance à l'usure : Les matériaux durables de la filière maintiennent la forme du trou au fil du temps, préservant ainsi la consistance des granulés.

c. Longueur et forme des granulés

- Impact de la conception des trous : Des trous plus longs produisent des pellets légèrement allongés ; L'angle de conicité influence l'éjection et l'arrondi des pellets.

- Aspect Qualité : La longueur uniforme des granulés facilite la manipulation mécanique, l'emballage et l'efficacité de la combustion.

d. Teneur en humidité et chaleur

- Interaction avec la conception de matrices : Les matrices annulaires avec une configuration de trous optimale créent une chaleur de friction adéquate pendant la compression, contribuant ainsi à activation de la lignine (liant naturel dans la biomasse).

- Effet sur la qualité des pellets : Une chaleur et une humidité adéquates assurent une forte liaison des granulés, réduisant ainsi les fines et améliorant la dureté.

4. Facteurs affectant la densité et la qualité au-delà de la filière

Bien que la conception de la matrice en anneau soit essentielle, d'autres paramètres interagissent également avec les performances de la matrice :

un. Propriétés des matières premières

- Taille des particules : Les particules plus petites et uniformes se compactent mieux à travers les trous de la filière, produisant des granulés plus denses.

- Teneur en humidité : L'humidité idéale (8 à 12 % pour le bois, varie selon la biomasse) garantit une liaison et un compactage appropriés.

- Teneur en lignine : Les liants naturels aident à la formation et à la densité des granulés.

b. Configuration des rouleaux

- Répartition de la pression : Les rouleaux doivent presser uniformément le matériau dans les trous de la matrice pour maintenir une densité constante.

- Usure et alignement : Un bon alignement des rouleaux empêche un compactage irrégulier et une variation des granulés.

c. Conditions de fonctionnement

- Vitesse d'alimentation : Une avance constante évite la surcharge du matériau ou une compression insuffisante.

- Température : La chaleur de friction à l'intérieur de la matrice facilite la liaison ; les températures extrêmes peuvent endommager les filières ou la biomasse.

- Lubrification et entretien : Un entretien régulier de la matrice garantit la précision des trous et évite les incohérences de densité.

5. Différences entre les conceptions de matrices annulaires et de matrices plates

Bien que l'article se concentre sur les filières annulaires, comprendre la distinction aide à évaluer la qualité des granulés :

- Matrice d'anneau : Le matériau se déplace à travers une filière cylindrique rotative ; adapté à une production à grande échelle, une densité plus élevée et une meilleure durabilité.

- Matrice plate : Matériau pressé à travers des trous dans une plaque plate ; plus simple, débit plus faible, pellets moins denses.

Impact sur la qualité des pellets : Les conceptions de matrices annulaires produisent généralement granulés plus durs, plus denses et plus uniformes par rapport aux broyeurs à matrice plate en raison de chemins de compression plus longs et d'un meilleur flux de matière.

6. Entretien et longévité des matrices annulaires

La conception de la matrice en anneau affecte également fréquence de maintenance et durée de vie , influençant indirectement la qualité des pellets :

- Modèles d'usure : Un rapport L/D élevé et de petits trous augmentent la contrainte de la matrice ; des matériaux de haute qualité atténuent l’usure.

- Inspection régulière : Vérifiez la déformation des trous ou les fissures ; les trous usés réduisent la densité des granulés et produisent des fines.

- Nettoyage : Éliminez les accumulations pour maintenir une compression douce et prévenir les défauts des pellets.

- Calendrier de remplacement : Un remplacement rapide garantit une qualité constante des granulés et évite les temps d'arrêt.

7. Stratégies d'optimisation pour les pellets de haute qualité

Pour maximiser la qualité et la densité des granulés :

- Sélectionnez le matériau de matrice approprié : L'acier à haute résistance et résistant à l'usure assure une compression constante.

- Optimiser le diamètre du trou et le rapport L/D : Equilibrer la compression pour la densité sans usure excessive.

- Maintenir une teneur uniforme en aliments et en humidité : Une matière première homogène améliore le compactage.

- Surveiller l'usure des matrices et des rouleaux : Un entretien régulier préserve la géométrie des trous et une densité uniforme.

- UNdjust Operating Parameters : La vitesse d'alimentation, la température et la pression des rouleaux doivent compléter la conception de la matrice.

- Utiliser une lubrification ou un conditionnement : Empêche le matériau de coller et réduit les dommages dus au frottement.

8. Applications et avantages industriels

Les broyeurs à granulés à filière annulaire sont largement utilisés dans :

- Production d'énergie : Bois, paille et résidus agricoles pour chaudières biomasse et centrales électriques.

- UNnimal Feed : Granulés pour aliments du bétail ou de l'aquaculture.

- Gestion des déchets : Transformation de résidus agricoles et forestiers en granulés compacts.

Avantages de la conception optimisée des matrices annulaires :

- Une densité de granulés plus élevée réduit le volume de stockage et de transport.

- Les granulés durables résistent à la casse et aux fines lors de la manipulation.

- Une qualité constante améliore l’efficacité de la combustion ou les performances d’alimentation.

- Efficacité de production accrue avec temps d’arrêt réduits.

9. Conclusion

Le anneau mourir is the heart of a biomass pellet mill , affectant directement qualité, densité, durabilité et efficacité de production des granulés . Les principaux facteurs de conception comprennent :

- Épaisseur de la matrice : Chemins de compression plus longs pour des pellets plus denses.

- Diamètre du trou et rapport L/D : Equilibre entre flux matière, compression et consommation d’énergie.

- Forme et conicité du trou : Assure une éjection en douceur, réduit les défauts de surface et prévient les fissures.

- Matériau de la matrice : Les alliages à haute résistance et résistants à l'usure maintiennent la précision des trous dans le temps.

En sélectionnant et en entretenant soigneusement la filière annulaire, les opérateurs peuvent produire granulés uniformes, denses et durables , optimiser la consommation d'énergie et réduire les coûts de maintenance. Une intégration appropriée avec la préparation des matières premières, la configuration des rouleaux et les conditions de fonctionnement garantit la plus haute qualité de granulés pour les applications industrielles.

En fin de compte, comprendre l’interaction entre anneau mourir design, material properties, and operating parameters est essentiel pour maximiser l'efficacité et le rendement d'une usine de granulés de biomasse, ce qui en fait la pierre angulaire de la production durable d'énergie issue de la biomasse.

中文简体

中文简体