Avec la popularisation des énergies renouvelables, les pellets de biomasse sont largement utilisés comme combustible propre dans les chaudières industrielles, le chauffage domestique et d'autres domaines. Au cours du processus de production de granulés, des problèmes de colmatage des moisissures surviennent fréquemment, ce qui affecte non seulement la capacité de production, mais peut également entraîner des dommages à l'équipement, une augmentation de la consommation d'énergie et même un arrêt. La raison en est que le colmatage des moules n’est pas causé par un seul facteur, mais est le résultat de l’effet combiné des matières premières, de l’humidité, de la conception du moule, des paramètres de fonctionnement et d’autres aspects.

1. Les problèmes de matières premières sont la cause fondamentale du colmatage

Les principales matières premières de les granulés de biomasse meurent comprennent les déchets végétaux tels que la sciure de bois, la paille, les balles de riz et les coques de palmiers. La teneur en impuretés, la structure des fibres et la taille des particules de broyage des matières premières elles-mêmes affecteront directement la douceur du pressage des granulés.

Trop d'impuretés ou des particules trop grosses risquent facilement de former des blocages dans le canal du moule ;

Une teneur élevée en sable ou mélangé à des fragments métalliques entraînera une usure anormale du moule ;

La longueur inégale des fibres rend difficile le passage continu des matières premières à travers le canal du moule pendant le pressage.

Suggestions de solutions :

Utiliser un système de criblage à plusieurs étapes pour filtrer les impuretés ;

Contrôlez la taille des particules de concassage entre 2 et 6 mm ;

L'utilisation mixte de différentes matières premières peut améliorer la stabilité du moulage.

2. Le contrôle de l’humidité est la clé d’un pressage en douceur

L'humidité est le « lubrifiant » permettant la formation des particules. Trop haut ou trop bas entraînera le colmatage des moisissures.

Lorsque l'humidité est trop élevée (> 15 %), les matières premières forment facilement une adhérence dans le moule, le refroidissement est lent et la probabilité de colmatage des pores est élevée ;

Lorsque l'humidité est trop faible (<8 %), le moulage par compression est difficile, ce qui entraîne beaucoup de poussière et une fissuration facile des particules, ce qui bloque la sortie du moule.

Suggestions de solutions :

Contrôler la teneur en humidité des matières premières entre 10 % et 12 % ;

Installer un système de pré-séchage, surtout dans un environnement très humide ;

Détection en temps réel des fluctuations de l'humidité des aliments, réglage précis de la vitesse d'alimentation et de la pression de la roue de pression.

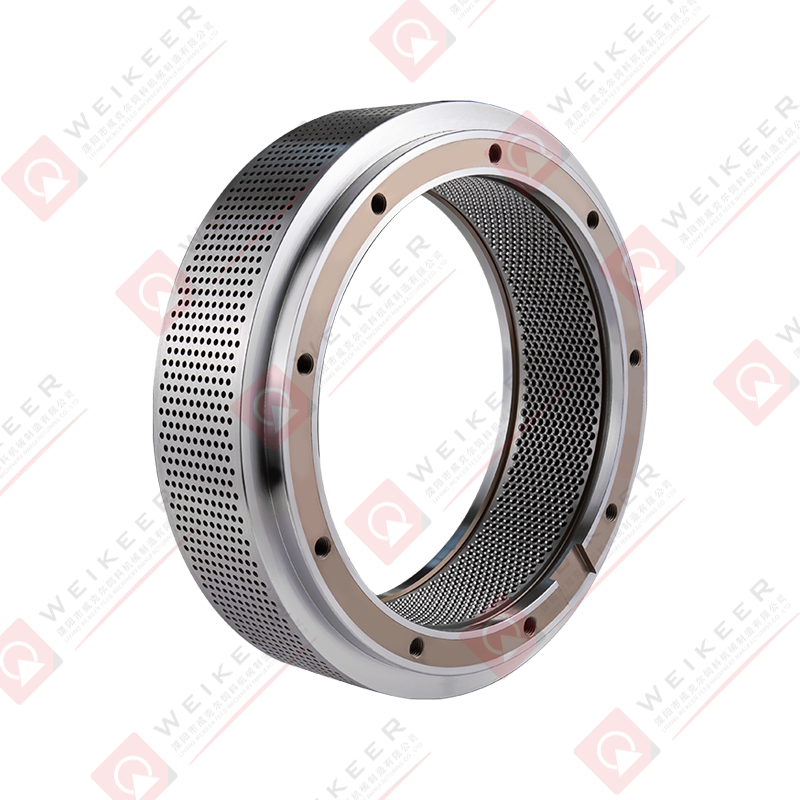

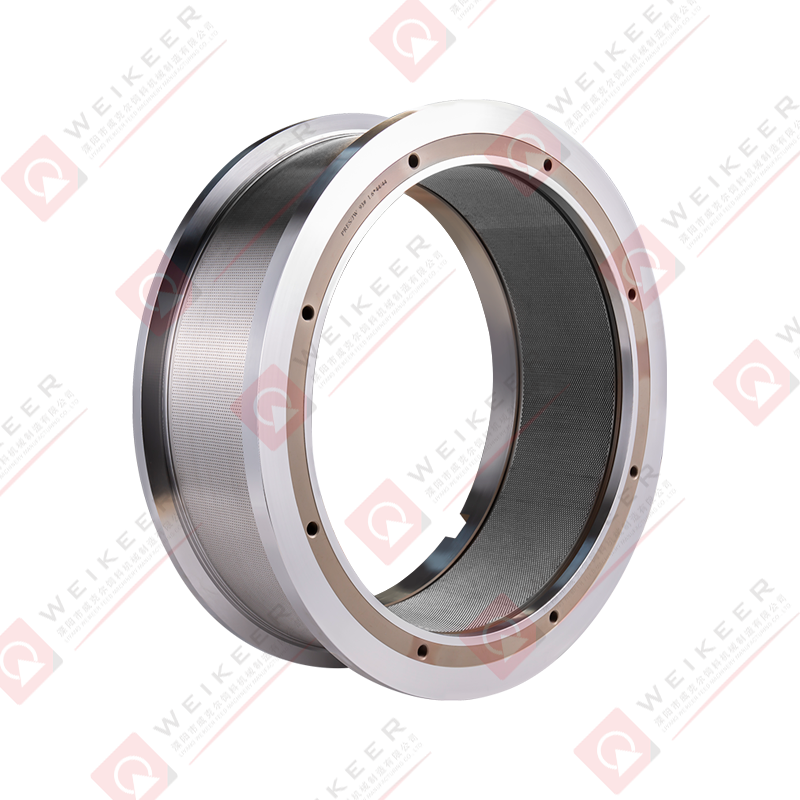

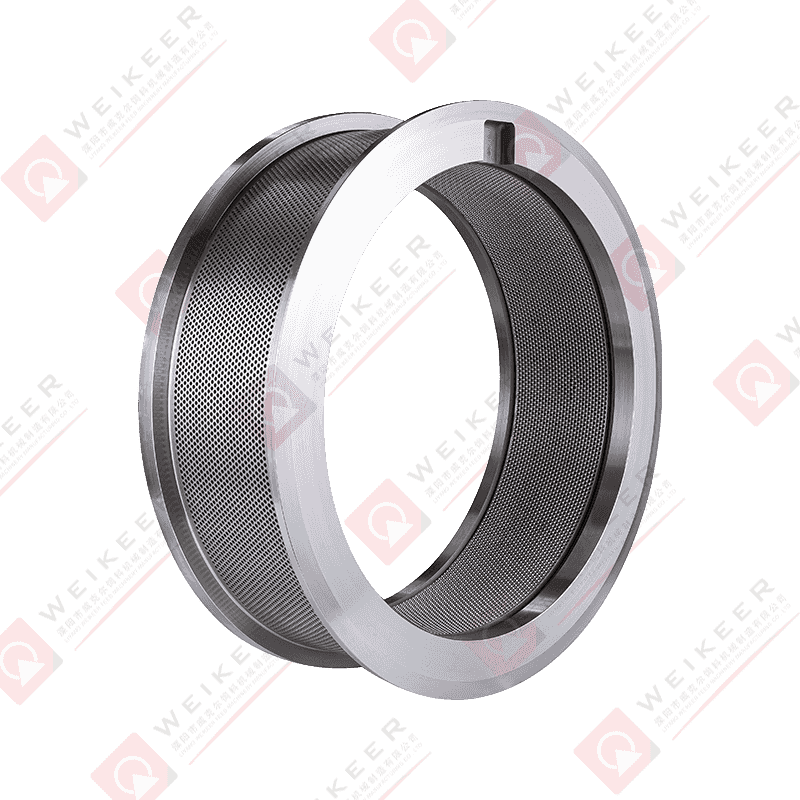

3. La structure de conception du moule affecte l'efficacité de décharge des matériaux

Des paramètres tels que l'ouverture du moule, le taux de compression et la longueur du canal jouent un rôle décisif dans la formation et la décharge des particules.

Un taux de compression irrationnel (par exemple trop élevé) augmentera la résistance du matériau et provoquera un colmatage ;

La densité numérique des trous du moule est trop élevée, la chaleur n'est pas facile à dissiper et les matières premières sont faciles à chauffer et à coller à l'orifice ;

Le matériau du moule n'est pas assez dur, et l'usure et la déformation du canal affecteront également la douceur de la décharge.

Suggestions de solutions :

Choisir un taux de compression adapté en fonction des caractéristiques des matières premières (généralement entre 1:4 et 1:6) ;

Optimiser le système de refroidissement pour maintenir la température de travail du moule dans la plage normale ;

Vérifiez régulièrement si le trou du moule est déformé ou carbonisé, et remplacez-le ou nettoyez-le à temps.

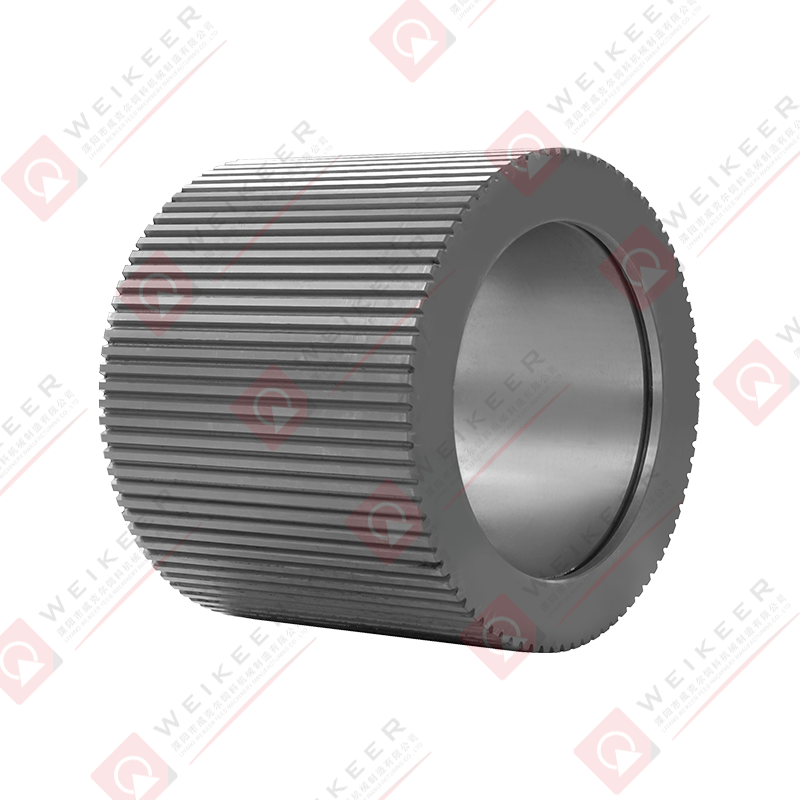

IV. Les paramètres de fonctionnement et les mécanismes de maintenance ne peuvent être ignorés

Outre les facteurs techniques ci-dessus, la mise en service par l'opérateur et la maintenance quotidienne de l'équipement jouent également un rôle décisif.

Suggestions d'opération :

Maintenir un espace approprié entre la roue de pressage et le moule pour éviter « l'écrasement » ;

Arrêtez la machine à temps en cas de blocage pour éviter des dommages plus importants causés par un fonctionnement forcé ;

Nettoyer la surface du moule à chaque quart de travail et effectuer régulièrement des opérations de maintenance telles que la décarbonisation et la lubrification des équipements.

Le blocage des moules à granulés de biomasse est un problème global qui ne peut être simplement attribué à un seul facteur. Ce n'est qu'en commençant par plusieurs aspects tels que le criblage des matières premières, le contrôle de l'humidité, la conception, l'exploitation et la maintenance des moules, et en formant un processus systématique de gestion de la production, que nous pouvons réduire efficacement le blocage des moisissures et améliorer la stabilité et l'économie de la production de granulés.

中文简体

中文简体