Optimiser la conception du Rouleau de presse est crucial pour améliorer la capacité et la qualité de la production, en particulier dans la transformation des aliments pour animaux et la production de granulés. Le rouleau presseur doit non seulement résister à une pression et à une usure élevées, mais doit également garantir la qualité des particules et l'efficacité de la production pendant le processus de production.

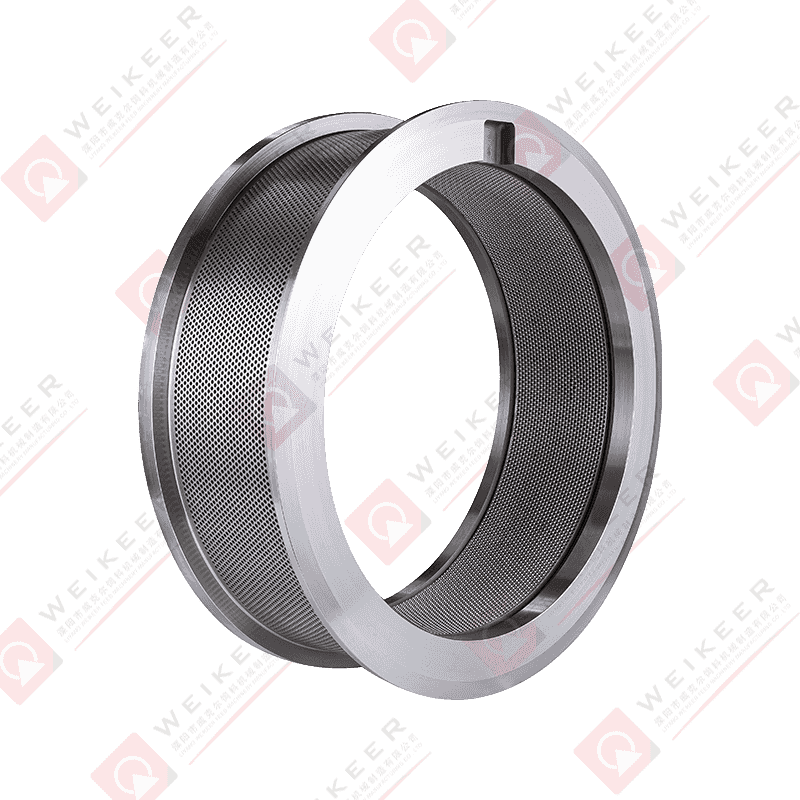

La conception géométrique du rouleau presseur a un impact significatif sur ses performances de travail. L'optimisation de paramètres tels que le diamètre, la largeur, la conception des dents et la rugosité de la surface du rouleau presseur peut améliorer considérablement l'efficacité de la production et la qualité des particules.

Le diamètre et la largeur du rouleau presseur affectent directement la densité et la qualité des particules pressées. D'une manière générale, un diamètre de rouleau presseur plus grand peut augmenter la capacité de production, mais augmentera la consommation d'énergie ; un diamètre de rouleau de pression plus petit convient au traitement de matières premières plus dures ou plus difficiles à traiter. L'optimisation du diamètre et de la largeur du rouleau presseur pour s'adapter aux différents besoins de production peut équilibrer la capacité de production et la qualité des granulés.

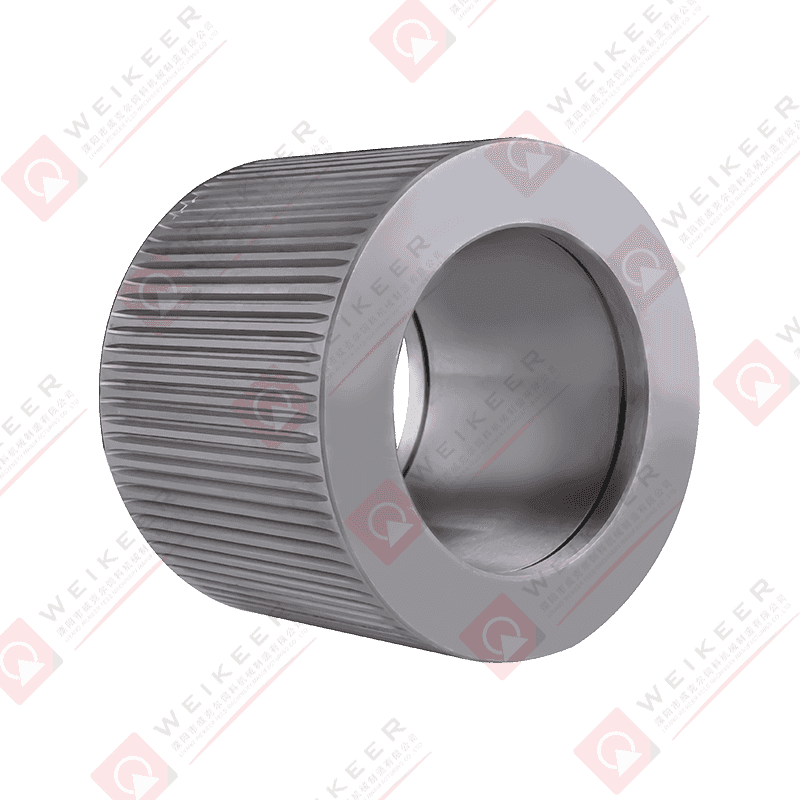

La conception en forme de dent du rouleau presseur affecte directement l'effet de formation des particules. En ajustant l'angle, la profondeur et la répartition du profil des dents, l'uniformité et la densité des particules peuvent être assurées. Dans le même temps, différentes conceptions de formes de dents peuvent également réduire efficacement l'adhérence des matériaux, réduire l'usure du rouleau presseur et améliorer l'efficacité de la production.

La rugosité de la surface du rouleau presseur affecte l'effet de pression et la douceur de la surface des particules. L'optimisation de la rugosité de surface du rouleau presseur grâce à un usinage fin et un traitement de surface peut améliorer l'uniformité et la douceur des particules et améliorer la qualité du produit final.

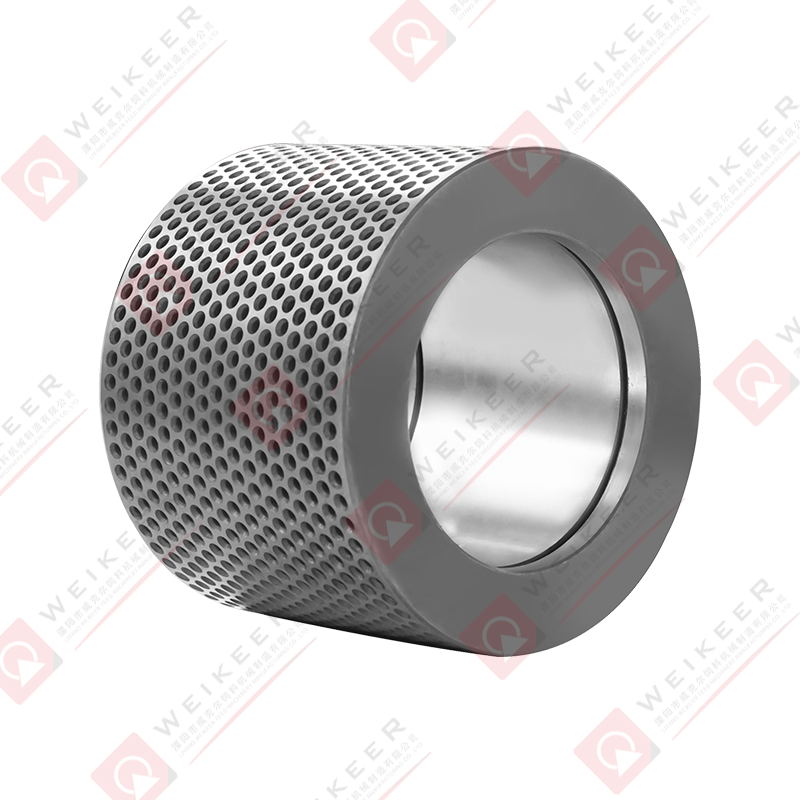

Le choix du bon matériau et l'optimisation du processus de traitement thermique sont essentiels à la durabilité et aux performances du rouleau de presse. Les rouleaux de pression doivent résister à une pression et à une usure extrêmement élevées, c'est pourquoi la résistance à l'usure, la dureté et la résistance à la fatigue du matériau sont des facteurs clés dans la conception.

Les matériaux couramment utilisés dans la fabrication des rouleaux presseurs comprennent l'acier allié, l'acier résistant à l'usure, etc. Par exemple, l'utilisation d'acier fortement allié (tel que 100Cr6, 20CrMnTi) peut considérablement améliorer la dureté et la résistance à l'usure du rouleau presseur et réduire l'usure causée par un fonctionnement à long terme. Pour les applications à forte charge et à friction élevée, l'utilisation de matériaux et de revêtements de surface très résistants à l'usure (tels que le carbure pulvérisé) peut prolonger la durée de vie.

La dureté et la résistance à la fatigue du rouleau presseur peuvent être améliorées grâce à un traitement thermique approprié (tel qu'un traitement de trempe, de revenu, de carburation). La trempe peut augmenter la dureté de surface du rouleau presseur, tandis que la trempe peut réduire les contraintes internes et empêcher le rouleau presseur de se fissurer ou de se briser sous une charge élevée. De plus, le traitement de carburation peut former une couche durcie sur la surface du rouleau presseur, améliorant encore sa résistance à l'usure.

Pendant le processus de travail du rouleau presseur, la manière d'assurer une répartition uniforme de la pression est un autre facteur important affectant la qualité des particules et la capacité de production. Lors de la conception, la méthode de pressage du rouleau presseur peut être ajustée pour garantir que chaque pièce peut appliquer une pression uniforme.

En optimisant le contact entre le rouleau presseur et le matériau, la répartition uniforme de la pression pendant le processus de pressage est assurée. La conception du rouleau presseur doit éviter une surcharge locale, ce qui peut entraîner une déformation ou une usure inégale du rouleau presseur et affecter la qualité des particules.

En introduisant un système de pression réglable dans la conception du rouleau presseur, la pression de travail du rouleau presseur peut être ajustée de manière flexible dans différentes conditions de travail pour s'adapter aux besoins de traitement de différents matériaux. Ce mécanisme peut améliorer l’efficacité de la production et garantir une qualité stable des granulés.

Le rouleau presseur frottera longtemps contre le matériau lors du travail, ce qui entraînera une usure progressive de la surface. L'optimisation de la résistance à l'usure de la surface du rouleau presseur peut améliorer considérablement la durée de vie et l'efficacité de travail du rouleau presseur.

Le revêtement de la surface du rouleau presseur (comme la pulvérisation de carbure cémenté, le revêtement en carbure de tungstène, etc.) peut améliorer efficacement la résistance à l'usure et à la corrosion du rouleau presseur, réduire l'usure dans les environnements à haute pression et à haute friction et prolonger sa durée de vie. durée de vie.

La technologie de revêtement laser peut former une couche dure très résistante à l'usure sur la surface du rouleau presseur, améliorant efficacement sa résistance à l'usure et à la corrosion. Par rapport aux méthodes traditionnelles de traitement de surface, cette technologie peut couvrir la surface du rouleau presseur plus uniformément, éviter l'usure locale et prolonger la durée de vie de l'équipement.

Lorsque le rouleau presseur fonctionne, une grande quantité de chaleur sera générée en raison du frottement et de la compression à long terme. Si la chaleur n'est pas dissipée à temps, cela peut provoquer une surchauffe du rouleau presseur, affectant ainsi ses performances et sa durée de vie. Il est donc important de concevoir un système de refroidissement efficace.

La conception de canaux de refroidissement à l'intérieur du rouleau presseur et l'introduction d'un système de refroidissement peuvent éliminer efficacement les températures élevées, maintenir la température du rouleau presseur stable et éviter la déformation ou les dommages causés par une température excessive.

Pour les lignes de production dans des environnements à haute température, un système de refroidissement par air peut être conçu pour évacuer rapidement la chaleur autour du rouleau presseur grâce à un fort flux d'air afin de garantir que le rouleau presseur reste dans une plage de température de fonctionnement raisonnable.

Avec les progrès de la technologie intelligente, les systèmes de surveillance intelligents et le contrôle automatisé sont devenus des moyens importants pour optimiser la conception des rouleaux presseurs. Grâce à ces systèmes, l'état de fonctionnement du rouleau presseur peut être surveillé en temps réel et les paramètres de travail peuvent être automatiquement ajustés en fonction des besoins de production.

En installant des capteurs et des équipements de surveillance, la température, la pression, les vibrations et d'autres données du rouleau presseur peuvent être surveillées en temps réel, les problèmes potentiels peuvent être découverts en temps opportun et les pannes d'équipement causées par une surcharge ou une surchauffe peuvent être évitées.

Un système de réglage automatisé est introduit pour ajuster automatiquement la pression et la vitesse du rouleau presseur en fonction des changements de matériaux au cours du processus de production afin de garantir qu'il est toujours maintenu dans des conditions de travail optimales. Cela améliore non seulement l’efficacité de la production, mais garantit également la cohérence et la qualité des granulés.

Lors de la conception du rouleau presseur, la facilité d’entretien de l’équipement doit également être prise en considération. La conception optimisée du rouleau presseur devrait non seulement améliorer les performances et l’efficacité, mais également faciliter la maintenance et l’entretien quotidiens.

Une structure modulaire peut être envisagée lors de la conception pour rendre la réparation, la maintenance et le remplacement du rouleau presseur plus faciles et plus efficaces. Une inspection régulière et le remplacement des pièces usées peuvent éviter les interruptions de production et garantir un fonctionnement efficace à long terme de l'équipement.

Optimiser la conception du Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体