Dans la conception de Matrice en acier inoxydable à vis pour broyeur à granulés , le système de refroidissement est un élément crucial. Le système de refroidissement aide non seulement à maintenir une température stable de la matrice et à éviter les déformations ou les dommages causés par une surchauffe, mais améliore également l'efficacité de la production et prolonge la durée de vie de la matrice.

La filière à vis du broyeur à granulés génère beaucoup de chaleur pendant le fonctionnement, en particulier dans des conditions de rotation à grande vitesse et de haute pression. Une température excessive peut entraîner les problèmes suivants :

Déformation ou fissures sur la surface de la filière, affectant la qualité des pellets et la durée de vie de la filière.

Une température élevée peut faire adhérer les matières premières à la matrice, affectant l'effet de moulage des granulés et réduisant l'efficacité de la production.

La surchauffe de la filière augmentera la consommation d’énergie et conduira à un processus de production instable.

Par conséquent, la conception du système de refroidissement doit viser une dissipation thermique uniforme et efficace pour garantir que la filière est maintenue dans une plage de température appropriée pendant le fonctionnement, améliorant ainsi l'efficacité de la production et la qualité des granulés.

Selon la structure et les exigences d'utilisation de la filière, le système de refroidissement peut être utilisé des manières suivantes :

Le refroidissement par eau est la méthode de refroidissement la plus courante en raison de son efficacité de refroidissement élevée et de son faible coût. Des canaux d'eau de refroidissement peuvent être placés à l'intérieur et à l'extérieur de la filière pour permettre à l'eau de s'écouler à travers les parties clés de la filière afin d'évacuer rapidement la chaleur. Le système de refroidissement par eau a une forte capacité de conduction thermique, mais il est nécessaire de garantir que le débit d'eau est approprié pour éviter un refroidissement inégal causé par un débit d'eau trop rapide ou trop lent.

Le système de refroidissement d'huile convient à la production dans des environnements à charge élevée et à haute température et peut fournir un meilleur effet de refroidissement. Les avantages du refroidissement par huile sont une forte stabilité thermique, une capacité d'adaptation aux conditions de température élevée et les propriétés lubrifiantes de l'huile aident à réduire la friction. Cependant, les exigences de maintenance du système de refroidissement d'huile sont élevées et l'huile de refroidissement doit être remplacée régulièrement pour garantir l'effet de refroidissement.

Le refroidissement par air convient aux applications avec des charges relativement légères, et l'air est guidé vers la surface du moule par un ventilateur pour évacuer la chaleur. L'installation et la maintenance du système de refroidissement par air sont relativement simples, mais son effet de refroidissement est relativement médiocre, il ne convient donc généralement pas aux lignes de production à forte charge.

Pour le moule en spirale en acier inoxydable de la machine d'alimentation en granulés, le système de refroidissement par eau et le système de refroidissement par huile sont des choix courants. Il est très important de choisir la bonne méthode de refroidissement en fonction de l’environnement de production et des exigences de refroidissement.

L'effet du système de refroidissement dépend en grande partie de la conception du canal de refroidissement. Le canal de refroidissement doit être disposé de manière raisonnable pour garantir que le fluide de refroidissement puisse être réparti uniformément dans toutes les parties du moule, en particulier dans les zones à haute température à la surface et à l'intérieur du moule. Voici plusieurs facteurs clés dans la conception des canaux de refroidissement :

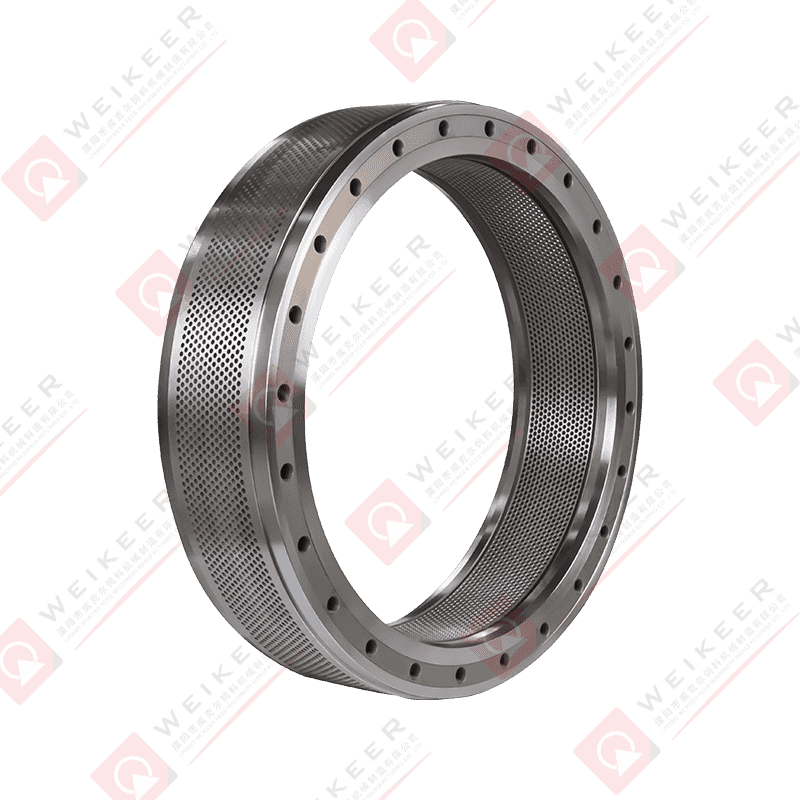

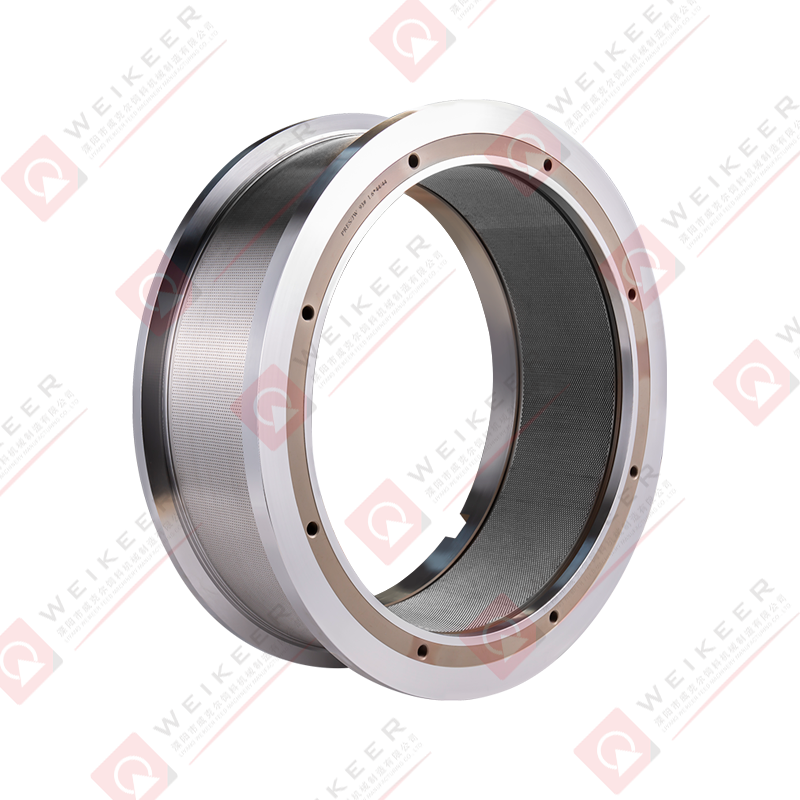

Le canal de refroidissement doit couvrir autant que possible toute la surface du moule, en particulier les zones à forte charge thermique. Par exemple, beaucoup de chaleur s’accumule souvent dans les zones des anneaux intérieurs et extérieurs des moules en spirale, au fond du moule et à d’autres endroits. Les canaux de refroidissement doivent être disposés en premier dans ces zones à haute température.

La taille du canal de refroidissement doit correspondre au débit du fluide de refroidissement. Un canal trop petit peut entraîner une mauvaise circulation du fluide de refroidissement et ne pas réussir à évacuer efficacement la chaleur ; tandis qu'un canal trop grand peut entraîner une faible efficacité de refroidissement. Par conséquent, la taille et le débit du canal de refroidissement doivent être calculés avec précision pour obtenir le meilleur effet de refroidissement.

Le matériau du canal de refroidissement doit avoir une bonne résistance à la corrosion et une résistance aux températures élevées, en particulier dans le système de refroidissement par eau, où l'eau est très corrosive. Les matériaux courants comprennent l'acier inoxydable, l'alliage de cuivre, etc., qui ont une bonne conductivité thermique et une bonne résistance à la corrosion.

Afin de contrôler avec précision la température de travail du moule, un système de contrôle de la température doit être ajouté à la conception. Le système de contrôle de la température surveille les changements de température du moule en temps réel grâce à un capteur de température et ajuste automatiquement le débit et le débit du fluide de refroidissement pour garantir que le moule se trouve toujours dans la plage de température de fonctionnement optimale. L'application d'un système intelligent de contrôle de la température peut considérablement améliorer l'efficacité de la production et éviter les interruptions de production ou les problèmes de qualité causés par des fluctuations excessives de température.

La conception du système de refroidissement doit également prendre en compte une maintenance et une surveillance faciles. Lors d'un fonctionnement à long terme, le système de refroidissement peut rencontrer des problèmes tels que du tartre, de la pollution par l'huile et un blocage. Une inspection et un entretien réguliers du système de refroidissement sont donc essentiels. Voici quelques mesures pour optimiser la maintenance du système de refroidissement :

Vérifiez régulièrement si le canal de refroidissement est obstrué par des impuretés ou du tartre et nettoyez-le pour vous assurer que le canal de refroidissement n'est pas obstrué.

Pour les systèmes de refroidissement par eau, il est nécessaire de vérifier la qualité de l’eau pour éviter les dépôts de minéraux dans l’eau ; pour les systèmes de refroidissement d'huile, remplacez régulièrement l'huile de refroidissement pour maintenir le pouvoir lubrifiant et l'effet de refroidissement de l'huile.

En installant des équipements de surveillance tels que des capteurs de température et des débitmètres dans le système de refroidissement, l'effet de refroidissement et l'état du système peuvent être surveillés en temps réel, les problèmes potentiels peuvent être découverts à temps et les dommages causés par les moisissures causés par un refroidissement insuffisant peuvent être évités.

Afin d'améliorer l'efficacité de la production, la conception du système de refroidissement doit également prendre en compte l'optimisation de l'efficacité énergétique. Tout en garantissant la stabilité de la température du moule, la consommation énergétique du système de refroidissement ne doit pas être trop élevée. En utilisant des matériaux et des équipements d'échange thermique efficaces et en optimisant le débit et le débit du liquide de refroidissement, l'efficacité du refroidissement peut être considérablement améliorée sans augmenter la consommation d'énergie.

La conception d'un système de refroidissement efficace des matrices en acier inoxydable à vis pour broyeur à granulés peut non seulement maintenir une température stable du moule et éviter les dommages au moule causés par une température élevée, mais également améliorer l'efficacité de la production et la qualité des granulés. En sélectionnant rationnellement les méthodes de refroidissement, en optimisant la conception des canaux de refroidissement, en intégrant des systèmes de contrôle de la température et en renforçant la gestion de la maintenance, il est possible de garantir que la machine d'alimentation en granulés maintient un état de fonctionnement efficace et stable pendant un fonctionnement à long terme, améliorant ainsi la fiabilité et l'efficacité de production de l'ensemble du processus de production.

中文简体

中文简体