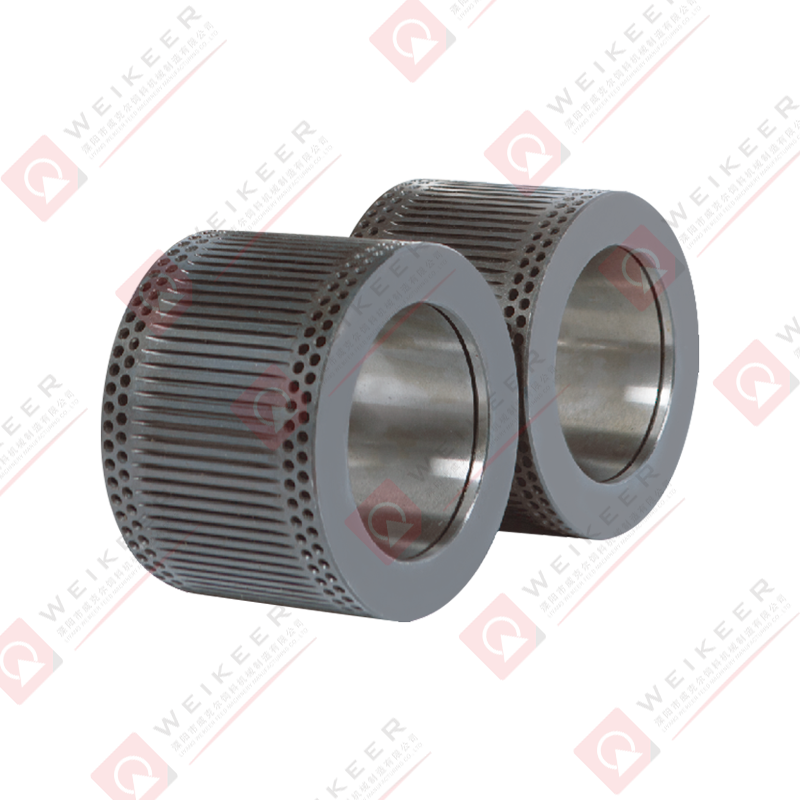

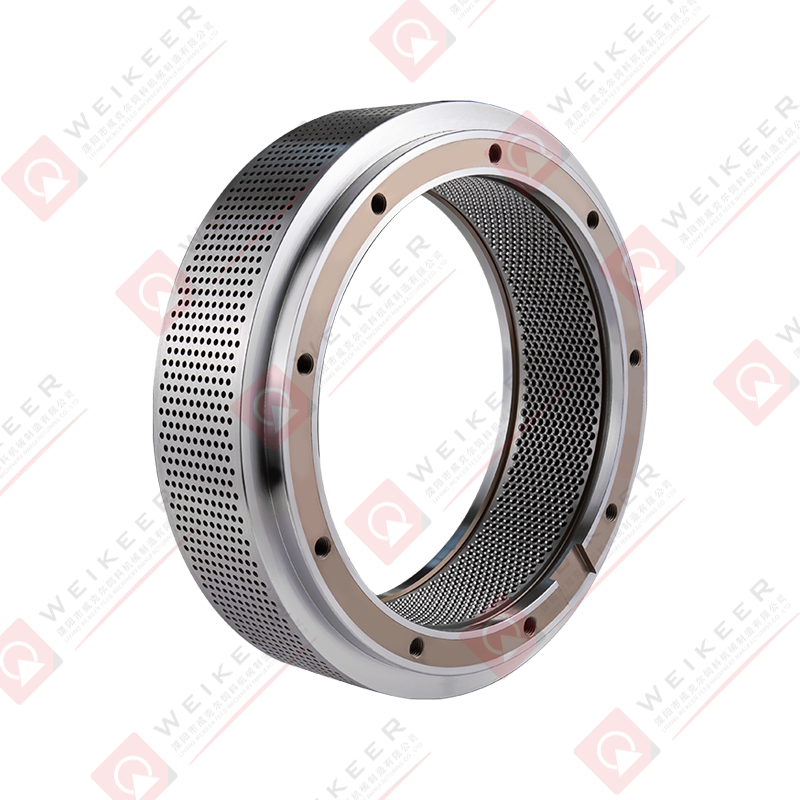

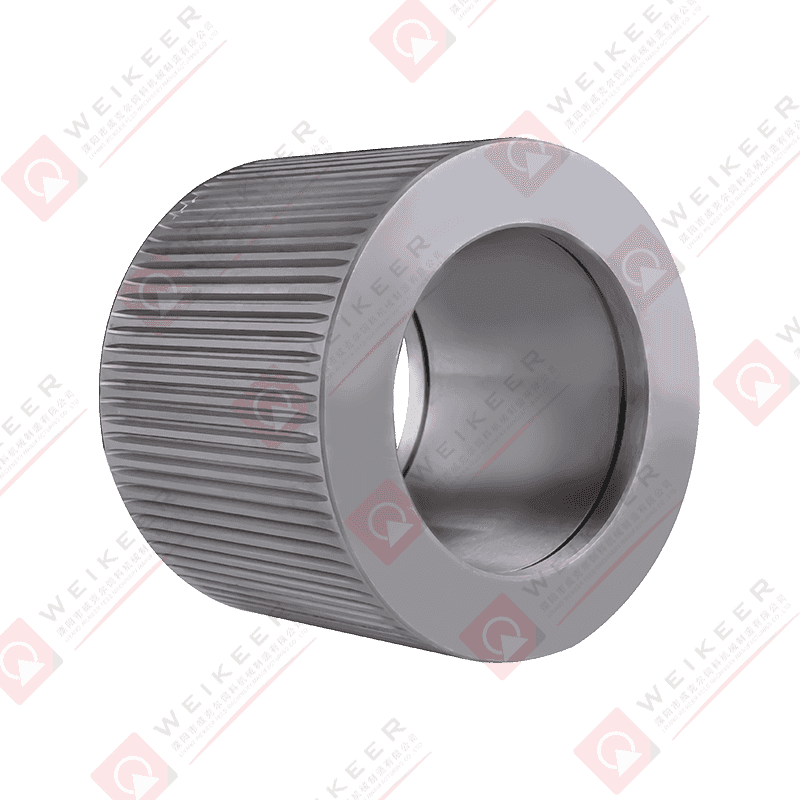

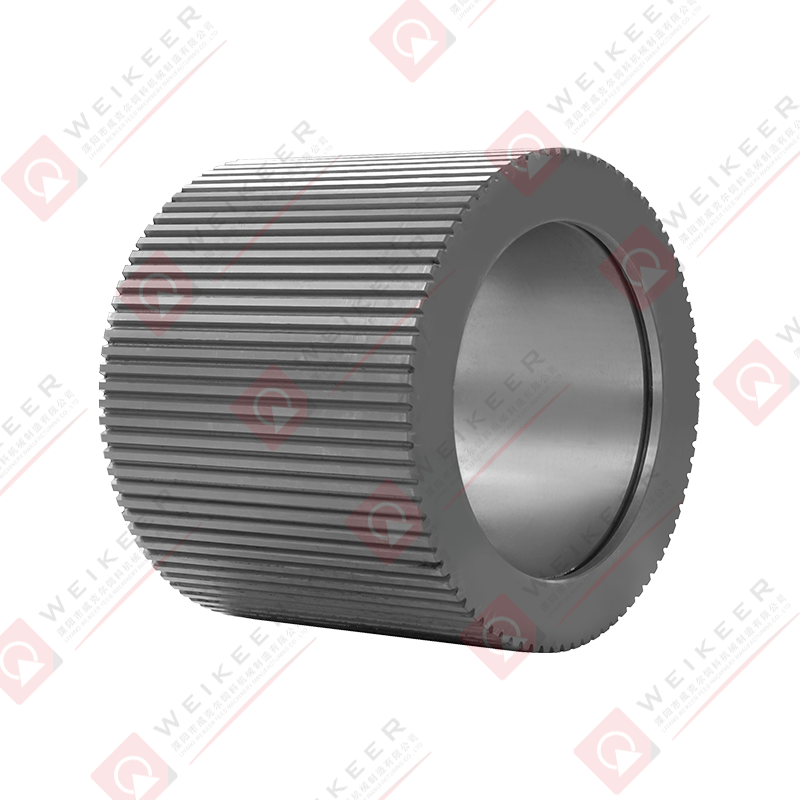

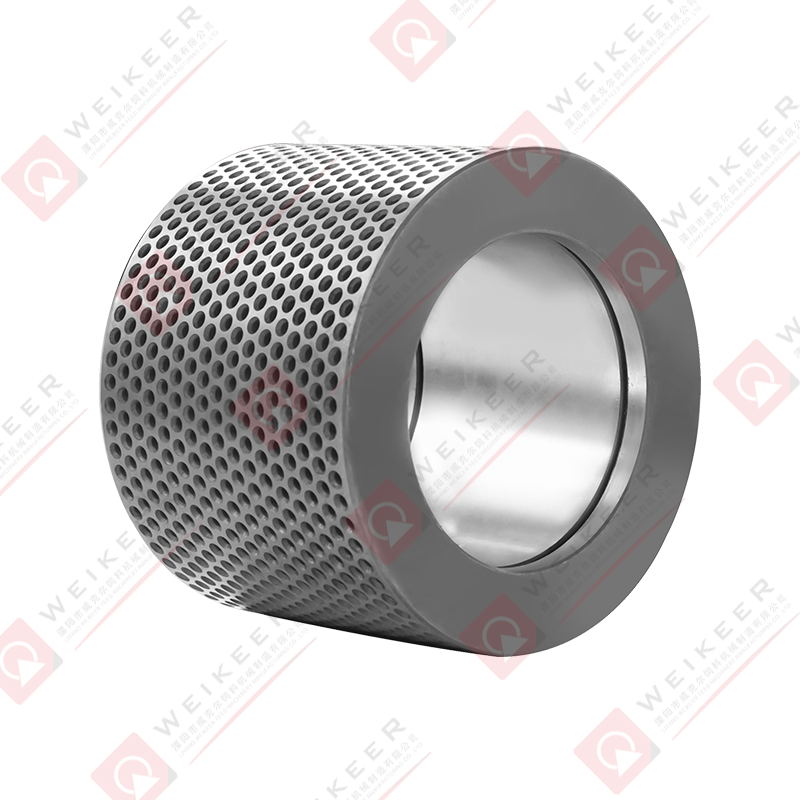

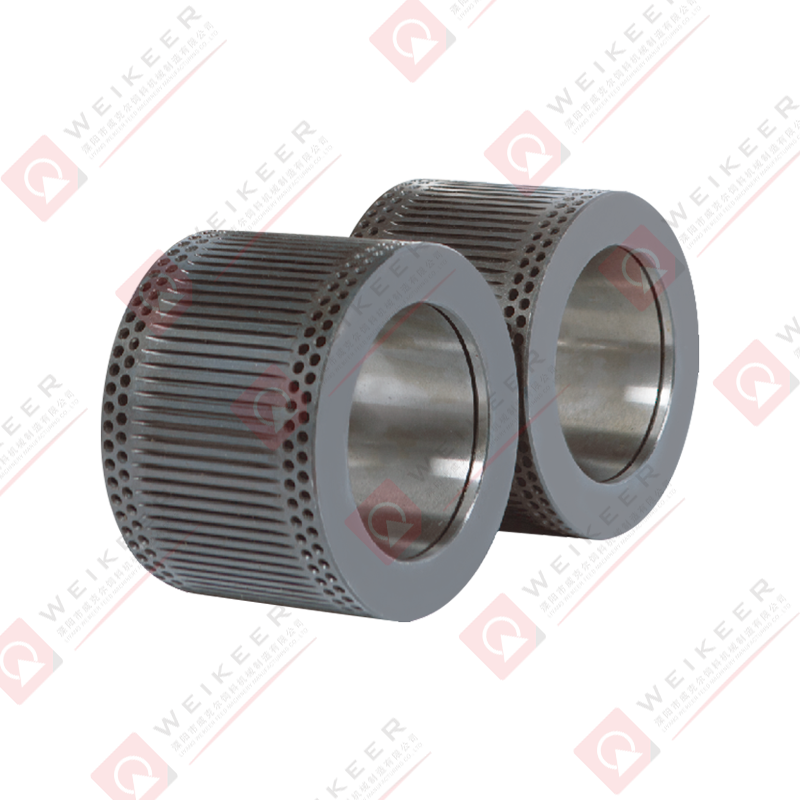

Introduction aux rouleaux et coques du broyeur à granulés GCr15

L'acier GCr15 est largement utilisé dans les rouleaux et les coques des broyeurs à granulés en raison de son excellente dureté, résistance à l'usure et ténacité. Ces composants sont essentiels dans le processus de granulation, où les matières premières sont compressées en granulés denses. Cependant, malgré la haute qualité des matériaux, les rouleaux et les coques sont sujets à l'usure et aux dommages en cas de fonctionnement continu. Comprendre les problèmes d'usure courants aide les opérateurs à optimiser la maintenance, à éviter les temps d'arrêt et à améliorer l'efficacité de la production.

Abrasion et érosion des surfaces

L'abrasion de surface est le problème d'usure le plus courant pour les rouleaux et les coques des broyeurs à granulés GCr15. Les particules abrasives présentes dans les matières premières, telles que le sable, les minéraux ou les matériaux fibreux, peuvent rayer et user les surfaces des rouleaux et de la coque. Cela réduit l’efficacité du broyeur à granulés et affecte la qualité des granulés.

Facteurs accélérant l’abrasion

- Concentrations élevées de particules dures ou pointues dans la matière première

- Fonctionnement continu à grande vitesse augmentant la friction et l'usure

- Mauvais alignement des rouleaux et des coques provoquant un contact irrégulier

- Utilisation d'une lubrification inadéquate pendant le fonctionnement

Fissuration et fatigue

La fissuration par fatigue se produit lorsque les rouleaux et les coques sont soumis à des cycles de contraintes répétés. Même si l'acier GCr15 présente une excellente ténacité, une pression élevée, un fonctionnement à grande vitesse ou une charge inégale peuvent entraîner des microfissures, qui peuvent se propager avec le temps et entraîner une défaillance.

Indicateurs de fissures de fatigue

- Fissures visibles sur le rouleau ou la surface de la coque

- Baisse soudaine de la qualité ou du débit des pellets

- Vibrations ou bruits inhabituels pendant le fonctionnement

- Points d'usure localisés indiquant une concentration de contraintes

Déformation et aplatissement

Au fil du temps, une pression continue pendant le processus de granulation peut provoquer la déformation ou l'aplatissement des rouleaux. Cela affecte l'ajustement du rouleau à la coque, réduisant la densité des granulés et augmentant le glissement. La déformation est souvent exacerbée par des températures élevées, une charge excessive ou une mauvaise installation.

Prévenir la déformation

- Assurer un bon alignement des rouleaux et un bon support de l'arbre

- Fonctionner dans les limites de pression recommandées par le fabricant

- Utilisez des rouleaux GCr15 traités thermiquement avec une dureté uniforme

- Surveillez régulièrement l’état de la surface des rouleaux et remplacez-les avant qu’une usure importante ne se produise

Corrosion et usure chimique

Bien que l'acier GCr15 ait une bonne résistance à la corrosion, l'exposition à l'humidité, aux matières premières acides ou aux additifs chimiques peut provoquer une corrosion de surface. La corrosion affaiblit l'acier, réduit la dureté et accélère l'usure.

Techniques d'atténuation de la corrosion

- Appliquer des revêtements protecteurs sur les rouleaux et les coques

- Utiliser des inhibiteurs de corrosion dans les matières premières, le cas échéant

- Assurer un nettoyage et un séchage appropriés des composants du broyeur à granulés

- Stockez les rouleaux et les coques de rechange dans un environnement sec

Usure induite par la chaleur

Un frottement excessif entre le rouleau et la coque génère de la chaleur, ce qui peut ramollir l'acier et réduire la dureté dans des zones localisées. Cet effet thermique entraîne une usure accélérée, une perte de précision dimensionnelle et des fissures superficielles.

Gérer l'usure thermique

- Surveiller la température aux points critiques à l’aide de capteurs thermiques

- Maintenir une pression optimale du rouleau sur la coque pour minimiser la friction excessive

- Utilisez des lubrifiants ou des revêtements qui réduisent la génération de chaleur

- Planifiez des arrêts réguliers pour permettre aux composants de refroidir

Impact d'une mauvaise installation

Une installation ou un alignement incorrect des rouleaux et des coques peut provoquer une usure inégale, des vibrations excessives et une défaillance prématurée. Même les composants GCr15 de haute qualité ne peuvent pas compenser une mauvaise configuration.

Meilleures pratiques d'installation

- Suivez les directives du fabricant pour l'alignement des rouleaux et de la coque.

- Utiliser des outils de précision pour vérifier les tolérances et la concentricité

- Appliquer un couple approprié aux boulons de serrage et aux arbres

- Vérifiez la rotation en douceur avant le fonctionnement à pleine vitesse

Maintenance et optimisation de la durée de vie

Un entretien régulier est essentiel pour minimiser l'usure des rouleaux et des coques du broyeur à granulés GCr15. Les inspections, la lubrification et le remplacement rapide des pièces usées peuvent prolonger la durée de vie et maintenir l'efficacité de la production.

Stratégies d'entretien

- Effectuer des inspections visuelles de routine pour déceler les fissures, l'abrasion et la déformation

- Surveiller périodiquement la dureté de la surface des rouleaux et de la coque

- Remplacez les composants dès les premiers signes d’usure pour éviter les dommages secondaires

- Maintenir une humidité d'alimentation et une taille de particules appropriées pour réduire l'usure abrasive

- Tenir des registres de maintenance détaillés pour identifier les modèles d'usure et optimiser les calendriers

Conclusion

Rouleaux et coques du broyeur à granulés GCr15 sont des composants durables essentiels à une production efficace de pellets. Les problèmes d'usure courants incluent l'abrasion de surface, les fissures de fatigue, la déformation, la corrosion, l'usure thermique et les dommages liés à l'installation. En comprenant ces modes d'usure et en mettant en œuvre une maintenance appropriée, les opérateurs peuvent prolonger la durée de vie des rouleaux et des coques, garantir une qualité constante des granulés et minimiser les temps d'arrêt de production.

中文简体

中文简体