La conception d'un Matrice en acier inoxydable à vis pour moulin à granulés est crucial pour améliorer l’efficacité et la qualité du processus de granulation. Une filière bien conçue peut influencer considérablement les performances du broyeur à granulés, en améliorant le débit, la consommation d'énergie et la qualité globale des granulés. Pour optimiser le processus de granulation, plusieurs facteurs clés doivent être pris en compte lors de la conception de la filière à vis en acier inoxydable.

Comprendre le rôle de la filière dans la pelletisation

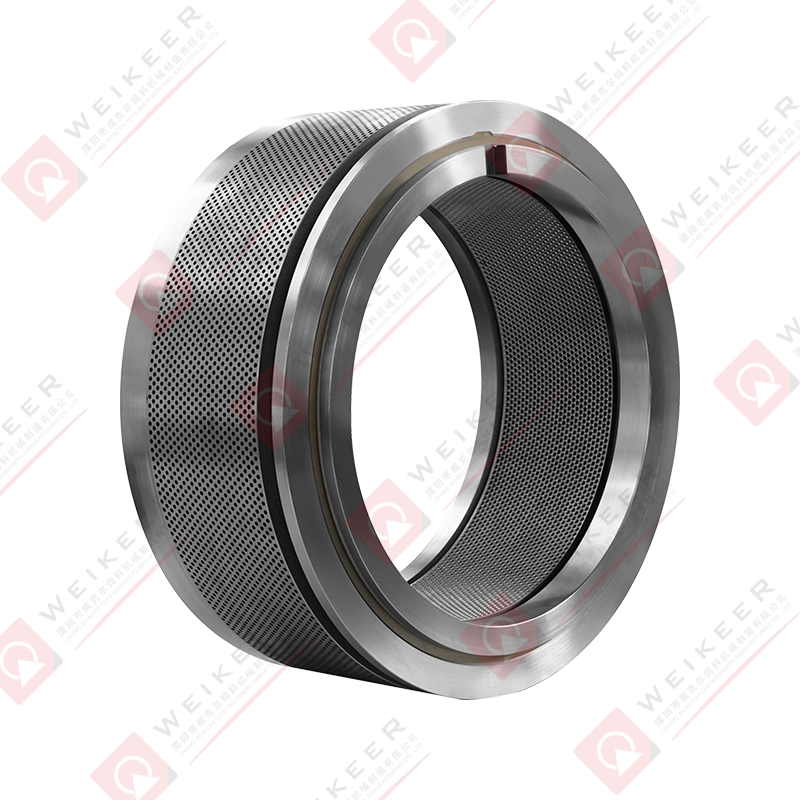

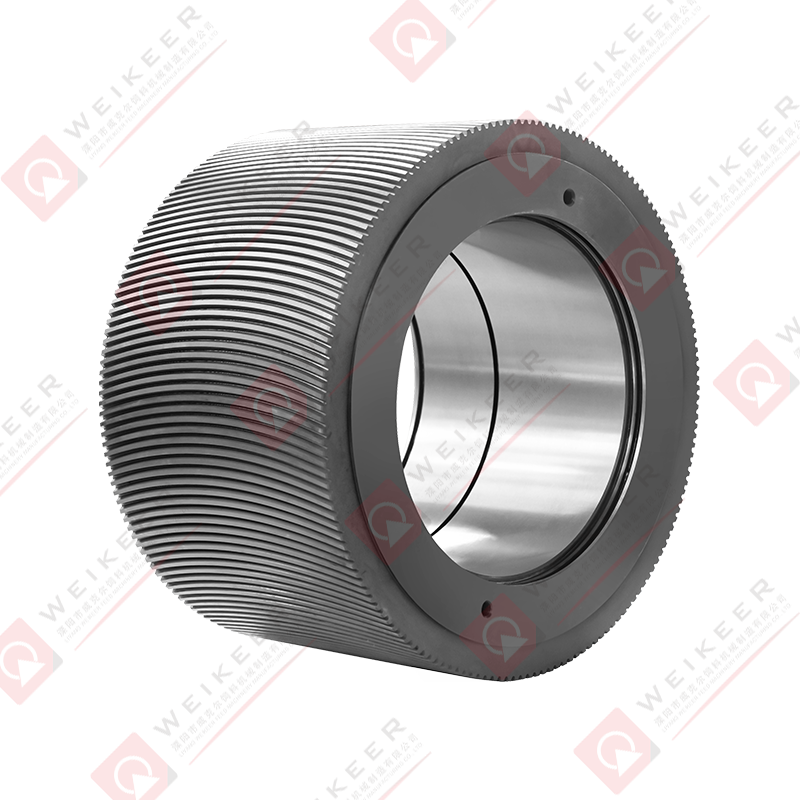

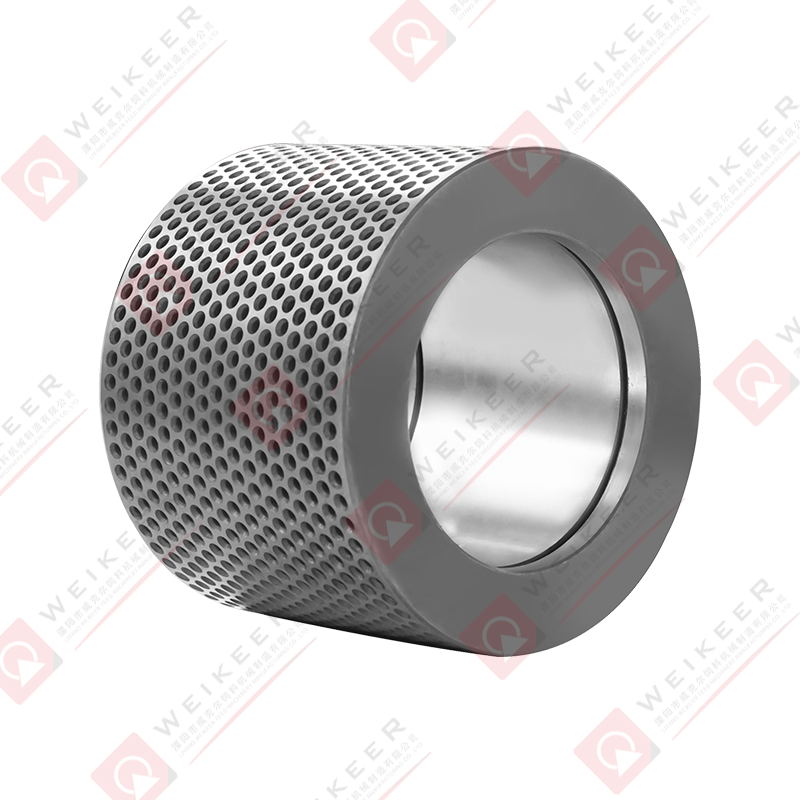

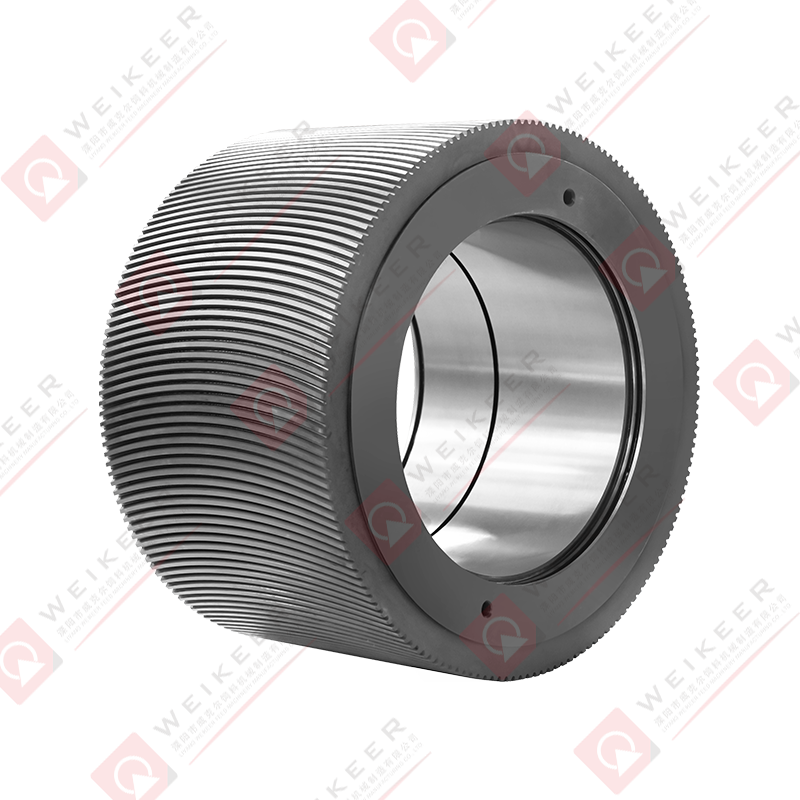

Le processus de granulation consiste à comprimer les matières premières en granulés uniformes, généralement en utilisant de la chaleur et de la pression. La filière joue un rôle central dans ce processus, car elle est chargée de façonner le matériau et de garantir la bonne densité et la bonne taille des pellets. La filière à vis, en particulier, offre un contrôle supérieur du flux de matériaux et est couramment utilisée dans diverses industries, notamment l'alimentation animale, les biocarburants et les produits pharmaceutiques.

La fonction de la filière n’est pas simplement de façonner les granulés mais de fournir la compression et la friction nécessaires pour que les matières premières se lient entre elles. Cela rend la conception de la filière essentielle à l’obtention d’une qualité optimale des pellets. Lors de la conception d’une filière à vis en acier inoxydable, plusieurs facteurs doivent être pris en compte pour garantir qu’elle fonctionne à son apogée.

Sélection des matériaux : l'acier inoxydable et ses avantages

Le choix du matériau de la matrice est une étape fondamentale du processus de conception. L'acier inoxydable, en particulier les alliages de haute qualité, est souvent le matériau de choix en raison de sa durabilité, de sa résistance à l'usure et de sa résistance à la corrosion. Compte tenu des conditions de pression et de température élevées lors du pelletage, l’utilisation de l’acier inoxydable garantit la longévité et minimise les coûts de maintenance.

La résistance de l’acier inoxydable à la corrosion est cruciale, notamment lors du traitement de matériaux humides ou abrasifs. De plus, sa résistance inhérente permet à la filière de résister aux pressions exercées pendant le processus de granulation, ce qui est essentiel pour maintenir une qualité constante des granulés au fil du temps.

Conception des matrices : garantir un débit et une compression optimaux

L’un des aspects les plus critiques de la conception des matrices est d’assurer un flux de matière optimal. La filière à vis doit faciliter un flux uniforme et contrôlé de la matière première pour éviter les obstructions ou les tailles de granulés incohérentes. La vis et la filière doivent être soigneusement conçues pour garantir que la matière première se déplace en douceur à travers les canaux de la filière et est comprimée uniformément.

Le diamètre, la longueur et le nombre de trous ou d’ouvertures de la filière jouent tous un rôle important dans les caractéristiques d’écoulement. Un diamètre plus grand peut permettre un débit plus élevé, mais il peut également augmenter le risque de ségrégation des matériaux et une densité de granulés plus faible. Des filières plus petites assurent une plus grande compression, ce qui donne des granulés plus uniformes, mais peuvent limiter la capacité de production.

Pour optimiser les performances de la filière, il est essentiel d’adapter sa conception au matériau spécifique à traiter. Par exemple, des matériaux plus denses ou plus fibreux peuvent nécessiter une filière avec des trous plus serrés et un taux de compression plus élevé, tandis que des matériaux moins denses peuvent mieux fonctionner avec une filière à plus grande ouverture. Le nombre et la configuration des trous ou des ouvertures peuvent également influencer la texture, la résistance et l'apparence du pellet, ce qui rend important la conception de ces caractéristiques en fonction des spécifications de rendement souhaitées.

Mécanismes de refroidissement et de lubrification

Pour optimiser le processus de granulation, il est essentiel d'incorporer des systèmes de refroidissement et de lubrification efficaces. Le refroidissement évite une accumulation excessive de chaleur, qui peut dégrader le matériau et provoquer une usure prématurée de la matrice. Une filière bien conçue disposera de canaux de refroidissement efficaces pour dissiper la chaleur uniformément pendant le fonctionnement, garantissant ainsi que les pellets conservent leur intégrité et leur consistance.

La lubrification joue également un rôle clé dans le maintien des performances de la matrice. Une lubrification adéquate réduit la friction et l'usure de la matrice, empêchant ainsi l'accumulation de matière et garantissant un fonctionnement fluide. Dans les usines de granulés, les systèmes de lubrification sont souvent automatisés pour garantir une application continue, réduisant ainsi le besoin d'intervention manuelle et améliorant l'efficacité globale.

Traitement de surface et finition

La finition de surface de la matrice est un autre facteur important à prendre en compte pour l'optimisation. Une surface lisse et bien polie réduit le risque que le matériau colle à la filière, garantissant ainsi un rendement constant des granulés et un entretien facile. De plus, les traitements de surface tels que le revêtement de la matrice avec des matériaux résistants à l'usure peuvent prolonger sa durée de vie et améliorer son efficacité globale. Ces traitements réduisent l'usure de la filière, lui permettant de maintenir ses performances pendant de plus longues périodes, ce qui est essentiel pour réduire les temps d'arrêt et améliorer la productivité.

Précision et tolérances

Une haute précision dans la conception et la fabrication de la filière est essentielle pour garantir que les granulés ont une taille et une densité uniformes. Des tolérances strictes sont nécessaires pour maintenir la cohérence tout au long du processus de granulation. Même de légères variations dans les dimensions des filières peuvent entraîner une production inégale de granulés, entraînant des problèmes de qualité du produit ou une inefficacité de la machine.

La matrice à vis doit être fabriquée avec des tolérances serrées et un alignement précis pour garantir que le matériau est uniformément comprimé lors de son déplacement dans la matrice. Cette précision contribue également à maintenir le débit souhaité et évite le gaspillage de matériaux, rendant ainsi l'ensemble du processus de granulation plus rentable.

La conception d'une filière à vis en acier inoxydable pour optimiser le processus de granulation implique un équilibre minutieux entre la sélection des matériaux, la géométrie de la filière, les mécanismes de compression, les systèmes de refroidissement et de lubrification, les traitements de surface et la précision de fabrication. En prenant en compte tous ces facteurs et en adaptant la conception aux exigences spécifiques du matériau traité, les fabricants peuvent améliorer les performances et la durabilité de leurs presses à granulés. Une filière bien conçue peut entraîner un débit plus élevé, une usure réduite, une qualité améliorée des granulés et, en fin de compte, un processus de granulation plus efficace.

中文简体

中文简体