Les matrices de broyeur à granulés sont les composants essentiels de équipement de broyeur à granulés . Ils affectent directement la qualité et l’efficacité de la production de produits tels que les granulés d’aliments, les granulés de copeaux de bois et les granulés de biomasse. Que ce soit dans l'agriculture, l'élevage ou les nouvelles industries énergétiques, les filières de presse à granulés jouent un rôle essentiel. Cet article présentera en détail les types, les principes de fonctionnement, les matériaux de fabrication, les facteurs d'influence et comment choisir la bonne matrice pour aider les entreprises à optimiser l'efficacité de la production et à améliorer la qualité des produits.

1. Fonction des matrices de broyeur à granulés

La fonction principale d'une filière de broyeur à granulés est de presser des matières premières en poudre ou finement broyées en granulés de taille uniforme. Au cours du processus de production, les matières premières sont forcées à travers les trous de la filière sous pression pour former des granulés d'un diamètre et d'une longueur spécifiques. Ce processus implique une température et une pression élevées, de sorte que la durabilité et la précision de la filière ont un impact direct sur la qualité et l'efficacité de la production de pellets.

2. Types de matrices de broyeur à granulés

Les filières des broyeurs à granulés sont principalement divisées en deux types :

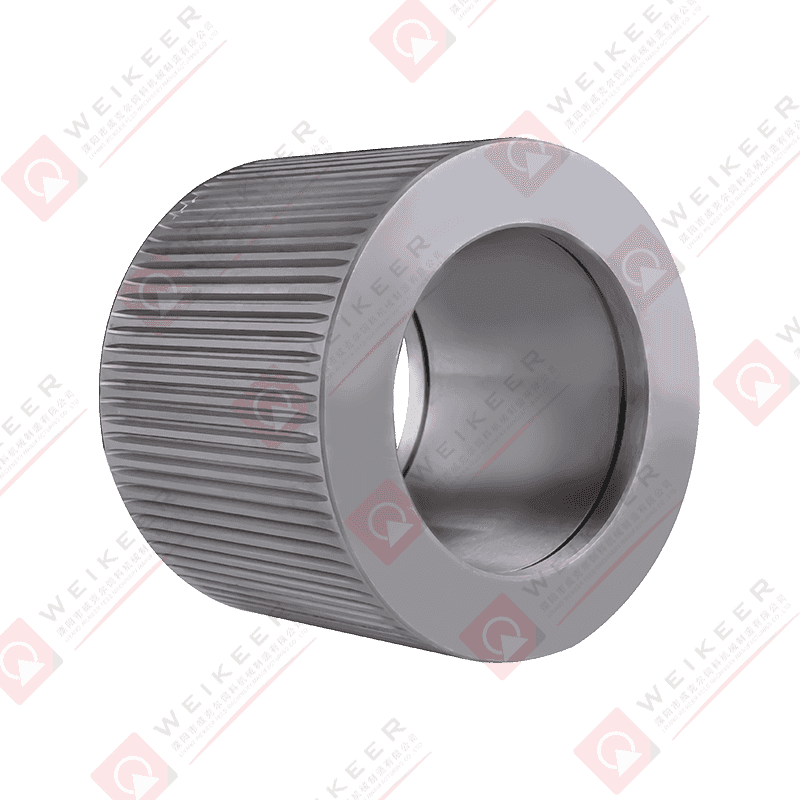

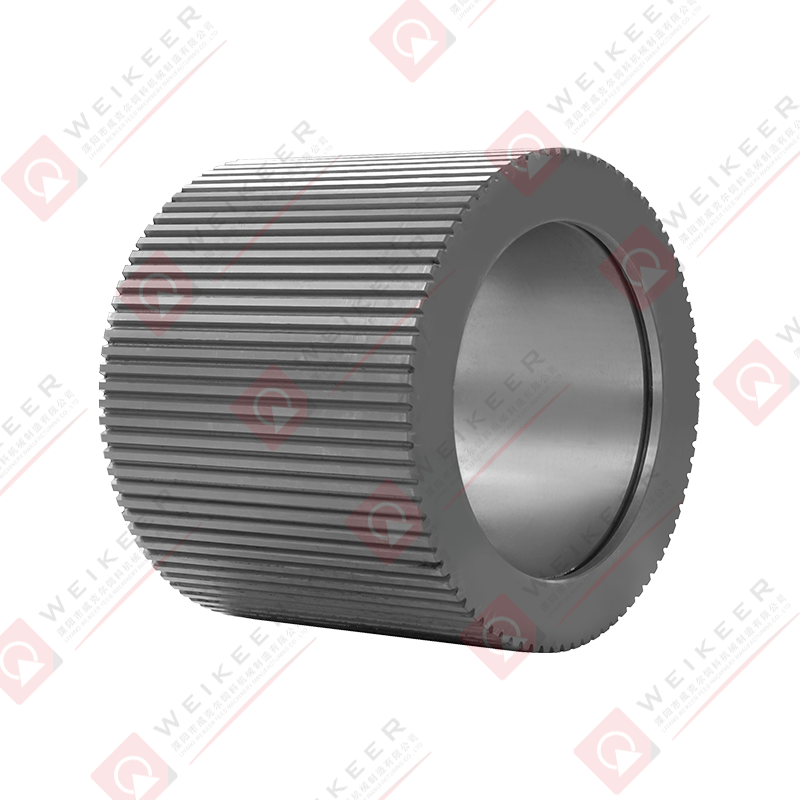

(1) Dé en anneau

Une filière annulaire est une filière cylindrique comportant de multiples perforations sur la couche externe. Ce type de filière est généralement utilisé conjointement avec une machine à granulés à filière annulaire et convient à la production industrielle à grande échelle. Les matrices annulaires ont les caractéristiques suivantes :

Convient à la production en grand volume et à une efficacité élevée

Qualité de granulés uniforme et haute densité

Convient pour la transformation des aliments pour animaux, les granulés de bois, le combustible biomasse et d'autres industries

(2) Matrice plate

Une filière plate est une filière de forme plate adaptée aux machines à granulés à filière plate et on la trouve couramment dans les équipements de production de granulés de petite et moyenne taille. Ses caractéristiques comprennent :

Convient à une production à petite échelle et à une structure simple

Faible coût de maintenance et remplacement facile

Convient aux exploitations familiales, aux petites usines d'aliments pour animaux ou à la production de granulés de bois

3. Matériaux de fabrication de matrices de machine à granulés

Les matrices des machines à granulés sont généralement fabriquées en acier allié à haute résistance et résistant à l'usure pour garantir leur stabilité dans des environnements à haute pression et à haute température. Les matériaux courants comprennent :

(1) Moule en acier inoxydable

Convient à la production de granulés de qualité alimentaire et pharmaceutique

Haute résistance à la corrosion, adaptée aux matériaux à forte humidité

(2) Moule en acier allié

Bonne résistance à l'usure et aux chocs

Convient aux matériaux à haute dureté tels que les aliments pour animaux et les granulés de bois

(3) Moule en acier au carbone

Faible coût, adapté à une utilisation à court terme

Convient à la production à petite échelle ou aux industries ayant de faibles exigences en matière de résistance à l'usure

4. Facteurs clés affectant les performances du moule de la machine à granulés

Les performances du moule de la machine à granulés affectent directement la qualité et l'efficacité de la production des granulés. Les facteurs suivants sont cruciaux :

(1) Taille d'ouverture

L'ouverture du moule détermine le diamètre des pellets. Les plages de tailles de granulés courantes sont les suivantes :

Granulés alimentaires : 2 mm, 4 mm, 6 mm, 8 mm (convient aux volailles, porcs, bovins, poissons, etc.)

Granulés de bois : 6 mm, 8 mm, 10 mm (adaptés aux combustibles biomasse)

Pastilles chimiques : ouvertures spéciales, en fonction des exigences de production

(2) Taux de compression

Le taux de compression est le rapport entre l'ouverture du moule et la longueur du trou, qui détermine la densité et la dureté des granulés. Par exemple:

Taux de compression élevé : densité de particules plus élevée, adapté aux copeaux de bois et aux granulés de biomasse

Faible taux de compression : particules plus lâches, adaptées à l'alimentation animale

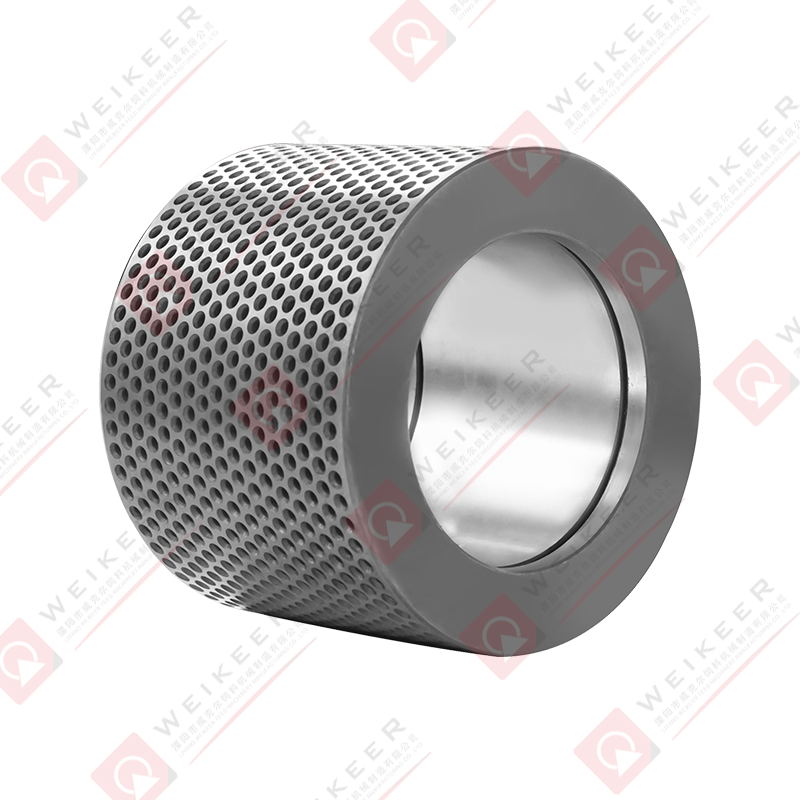

(3) Conception des trous

La forme du trou du moule affecte la fluidité et l'effet de moulage de la matière première. Les formes de trous courantes incluent :

Trou droit : convient aux granulés d'aliments ordinaires et de biomasse

Trou étagé : convient aux pellets haute densité, augmente la production

Trou conique : réduit le blocage du matériau et augmente la durée de vie du moule

5. Comment choisir un moule de machine à granulés approprié ?

Lors du choix d'un moule pour machine à granulés, les facteurs suivants doivent être pris en compte de manière globale pour garantir l'efficacité de la production et la qualité des granulés.

(1) Choisissez en fonction des matières premières

Différentes matières premières ont une dureté et une viscosité différentes et doivent correspondre au moule approprié. Par exemple:

Matières premières molles (telles que le maïs et le soja) : des moules à faible taux de compression peuvent être sélectionnés

Matières premières de haute dureté (telles que les copeaux de bois et la paille) : des moules à taux de compression élevé sont nécessaires pour garantir la densité des pellets

(2) Sélectionnez en fonction des besoins de production

Petites exploitations familiales ou laboratoires : il est recommandé d'utiliser des moules plats pour machines à granulés, faciles à utiliser et peu coûteux.

Production à grande échelle : des moules pour machines à granulés à filière annulaire sont recommandés, qui sont plus efficaces et adaptés à une production stable à long terme

(3) Faites attention à la résistance à l'usure du moule

Le choix de matériaux résistants à l'usure (tels que l'acier inoxydable et l'acier allié) peut prolonger la durée de vie du moule, réduire les coûts de remplacement et améliorer la stabilité de la production.

(4) Coût et bénéfice de production

Bien que le coût initial des moules de haute qualité soit plus élevé, leur durée de vie est longue. À long terme, ils peuvent réduire les coûts de maintenance et de remplacement et améliorer les avantages économiques globaux.

6. Entretien et soin quotidiens des matrices du broyeur à granulés

Afin de garantir le fonctionnement stable à long terme des filières, les mesures de maintenance suivantes sont recommandées :

Nettoyage régulier : utilisez de l'air à haute pression ou des outils de nettoyage professionnels pour nettoyer les trous de la matrice afin d'éviter tout colmatage.

Lubrification et entretien : ajoutez du lubrifiant en quantités appropriées avant et après l'utilisation de la matrice pour réduire la friction.

Vérifier l'usure : Vérifiez régulièrement l'usure des trous de la filière. Si l'ouverture devient plus grande ou si la surface est inégale, elle doit être remplacée à temps

Précautions de stockage : Conserver dans un environnement sec et aéré pour éviter que l'humidité ne provoque de la rouille sur la matrice

Les matrices de broyeur à granulés (Pellet Mill Dies) sont les composants essentiels du processus de production de granulés et affectent directement l'efficacité de la production, la qualité des granulés et les coûts d'exploitation. Différents types de matrices conviennent aux différents besoins de production. Une sélection et un entretien corrects des matrices peuvent améliorer considérablement l’efficacité de la production. Que ce soit dans le traitement des aliments pour animaux, la fabrication de biocombustibles ou dans les domaines pharmaceutique et chimique, des filières de presse à granulés appropriées peuvent garantir une production de granulés efficace et stable, améliorant ainsi la compétitivité des entreprises sur le marché.

中文简体

中文简体